Внедрение инструментов Бережливого производства в швейной промышленности

Перевод с английского статьи: Implementation of Lean Manufacturing Tools in Garment Industry

Аннотация

Для экономики любой компании большое значение имеют производственные затраты, время производства, полное управление качеством и сокращение отходов. Инвестиции, расходуемые компанией на ликвидацию производственных затрат и времени, не несущих ценности клиентам, очень важны. Для решения данных проблем в компании стали внедряться принципы и инструменты Бережливого производства. Исследования проводились в сфере швейного производства, узкие места были определены с помощью карт потока создания ценности (VSM). Узкие места были определены и устранены путем реализации балансировки линий и создания дополнительного рабочего места. Реализация кайдзен привела к сокращению времени цикла на 48,7%.

Ключевые слова — Бережливое Производство, Картирование Потока Создания Ценности, Кайдзен, Балансировка линий, Одежда.

I. ВВЕДЕНИЕ

Бережливым производством называют производство, при котором систематически устраняются потери, не несущие ценности клиенту. «Ценность» — это процесс, за который клиент готов заплатить. Бережливое производство — это философия, которая была разработана в производственной системе Toyota в 1990-х годах. Производственная система Toyota сфокусирована на сокращении семи видов потерь, что в свою очередь ведет к повышению общей ценности продукта или услуги для клиента. Бережливое производство помогает выявлять и устранять потери. После устранения потерь качество улучшается, а затраты и время производства сокращаются.

Перечень инструментов бережливого производства включает в себя:

5S, SMED, Многопроцессную обработку, Порядок ранжирования, Пока-Йоке, Карту потока создания ценности, Перепроектирование рабочих ячеек, Кайдзен, Канбан, Снижение времени расфасовки, Смешанное производство, Всеобщее обслуживание оборудования и Диаграммы контроля. Бережливые принципы могут быть применимы к любому производственному сектору, например, к швейной промышленности, производству оборудования, компьютерных чипов и вертолетов. Бережливое производство также используется в областях логистики, здравоохранения и разработки программного обеспечения.

II. ПРЕДПОСЫЛКИ

В Индии текстильная отрасль всегда считалась ключевой отраслью для страны наравне с сельским хозяйством. Это страна возможностей для текстильной и швейной промышленности. Отмечается, что текстильная и швейная отрасли являются исконным древним бизнесом, которому не хватает внедрения новых технологий, новаторских идей в течение уже долгого периода времени. Внедрение инновации и гибкости в производственные процессы помогает нам поддерживать это процветающее поле сейчас и поможет в будущем. Именно этот подход приводит к уходу от старых традиционных методов.

Главным мотивом любых инвестиций в промышленные отрасли всегда является ожидаемый выпуск продукции с хорошими показателями прибыльности и со сниженными потерями. Такие факторы, как отраслевая себестоимость, сроки производства, управление качеством, устранение непроизводительных работ делают предприятие экономически безопасным. Сосредотачивая внимание на этих моментах, были предприняты шаги по внедрению «бережливого производства», которое может стать решением проблемы сегодняшней швейной промышленности. Основной задачей отрасли сегодня является изучение различных проблем отрасли с помощью инструментов бережливого производства и поиск решения для снижения временных затрат за счет уничтожения потерь.

III. ОБЗОР ЛИТЕРАТУРЫ

Rajenthirakumar и соавторы (2011) пришли к выводу, что бережливое производство — это прикладная методология научных, объективных методов снижения потерь процессов, не приносящих ценность клиенту. В этой статье описывается применение метода картирования потока создания ценности (VSM), при котором для улучшения производственного процесса строятся карты текущего и будущего состояния. Подтверждено заметное сокращение времени цикла и повышение его эффективности. Производственный поток был оптимизирован таким образом, чтобы свести к минимуму несколько видов деятельности, не связанных с добавлением ценности, таких как время ожидания, время обработки материалов и т. д. Preetinder Singh Gill (2012) изучал метод картирования потока создания ценности (VSM) в больничных отделениях неотложной помощи. Seyed Mohammadali Motavallian и соавторы (2013) изучали, как картирование потока создания ценности (VSM) может помочь в определении ключевых конкретных целей. На основе полученных результатов была разработана пошаговая процедура, помогающая организациям применять VSM при разработке продуктов. Murugananthan и соавторы (2014) изучали реализацию VSM в литейном цехе, где были разработаны карты текущего и будущего состояния. На примере одного из предприятий литейной промышленности была визуализирована траектория производственного процесса, выявлялись потери, влияющие на время цикла, и анализировались их причины. Была разработана карта потока создания ценности будущего состояния и предложены идеи для улучшения. VSM показало себя, как полезный метод для минимизации времени цикла и повышения производительности.

Nor Azian Abdul Rahman и соавторы (2013) изучали систему канбан, которая являясь одним из инструментов бережливого производства, нацелена на минимизацию запасов и снижение затрат. Результаты изучения показывают, что приверженность высшего руководства, участие поставщиков, управление запасами и повышение качества важны для развертывания канбан. Geoff Miller и соавторы (2013) изучали результаты внедрения бережливых инструментов и концепции непрерывных улучшений в небольшой компании по производству мебели. Положительным результатам способствовало использование моделирования дискретных событий и оптимизации дефицита. Sameh Mohamed Fahmi и соавторы (2012) пришли к выводу, что сталелитейная промышленность имеет множество вызовов при внедрении бережливого производства из-за некоторых ограничений. Они описали применение принципов бережливого производства при планировании производства сталелитейного завода. Среди принципов бережливого производства, которые были применены в этом случае, были производство по принципу вытягивания, смешанное производство, устранение потерь и создание потока. Результаты показали более чем 40% — ное сокращение работы в процессе и времени цикла, уменьшение вариабельности времени цикла и уменьшение хаоса. Мd Mazedul Islam и соавторы (2013) пришли к выводу, что для любой отрасли затраты и время, связанные с управлением производством и качеством или сокращением потерь, оказывают важное влияние на общую экономику завода. Исследование проводилось совместно с двумя ведущими производителями одежды в Бангладеш с использованием личных интервью, вторичных данных и наблюдений. Результаты этого наблюдения показали, что отрасль может получить более высокую производительность и прибыльность при правильном применении бережливого производства.

IV. ПОСТАНОВКА ЗАДАЧИ

В Индии, из-за низкого уровня квалификации сотрудников и устаревших производственных систем, швейная промышленность способна достичь уровня производительности от 50% до 60%.

Данный проект осуществляется на швейной фабрике в городе Салем, штат Тамилнад, Индия. Фабрика производит мужскую униформу и мужские рубашки. Компания столкнулась с проблемой несбалансированной производительности среди различных операций в швейном отделе.

V. ЦЕЛИ

- Основной целью данного исследования является изучение процессов производства одежды для выявления операций, являющихся «узким бутылочным горлышком», с помощью инструментов бережливой диагностики, предпочтительно картирования потока создания ценности (VSM).

- Соответствующие инструменты бережливого производства должны применяться до тех пор, пока производительность за счет устранения ненужных операций не повысится.

VI. ДИАГНОСТИКА ПРОБЛЕМЫ

Фабрика состояла из 60 высокоскоростных промышленных швейных машин челночного стежка для пошива тканых рубашек. Детали рубашки, такие как воротник, манжета, рукав, передняя и задняя части производятся на отдельных швейных линиях, а пошив изделия полностью производится на сборочном конвейере путем соединения этих подготовленных деталей с другими деталями. Потребительский спрос составляет 725 рубашек в 8-часовую смену. При изучении производственных данных по деталям и основному сборочному конвейеру установлено, что производство манжетных линий составляло около 550 штук в смену, что показывает нехватку 175 манжеток на сборочном конвейере в каждую смену. Изготовление манжеты включало в себя 8 операций.

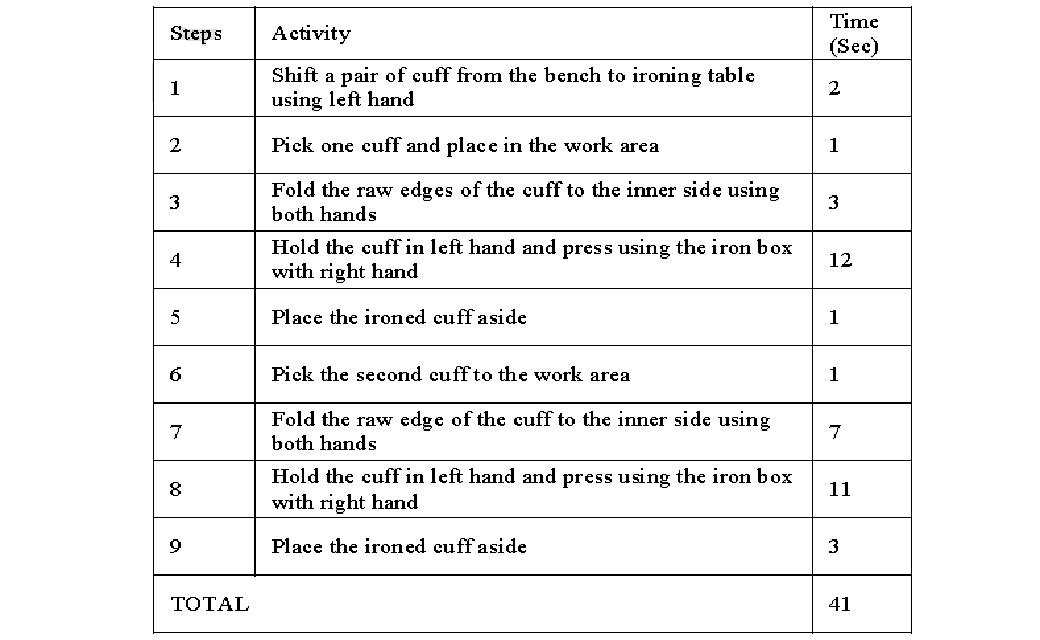

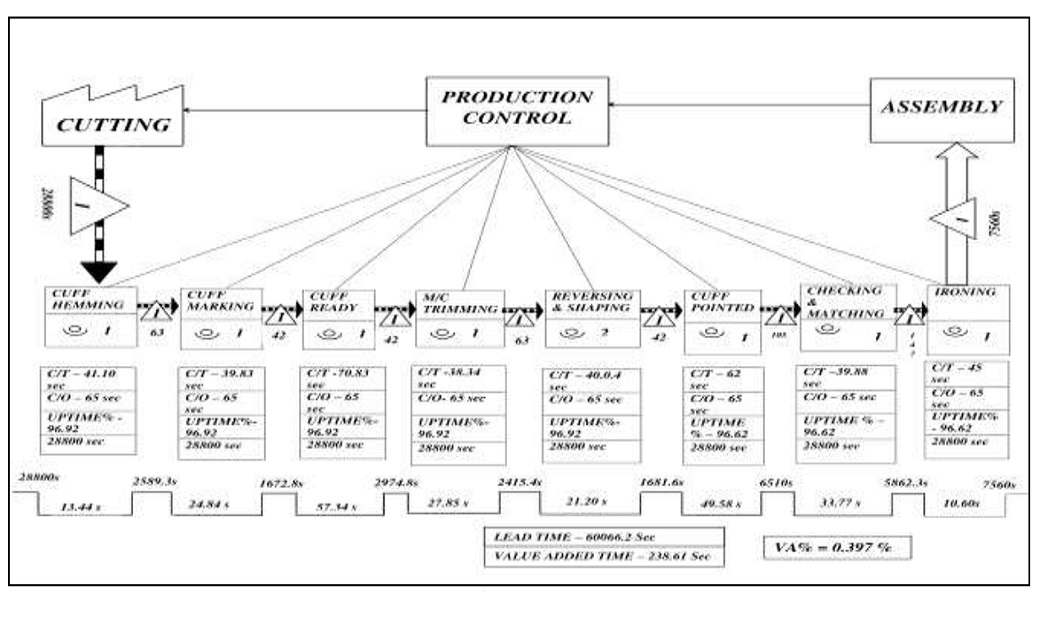

Чтобы понять реальную область узких мест, был проведен анализ операций для производственной линии манжеты и разработана карта потока создания ценности текущее состояния, что на Таблице 1 и на Рис. 2, соответственно.

Таблица 1. Текущее Состояние Операций.

Рисунок 2. Карта Потока Создания Ценностей, Текущее Состояние.

Время такта рассчитывается следующим образом

Время такта = доступное время / потребительский спрос

= 480 / 725 = 0,66 минут или 39,72 сек.

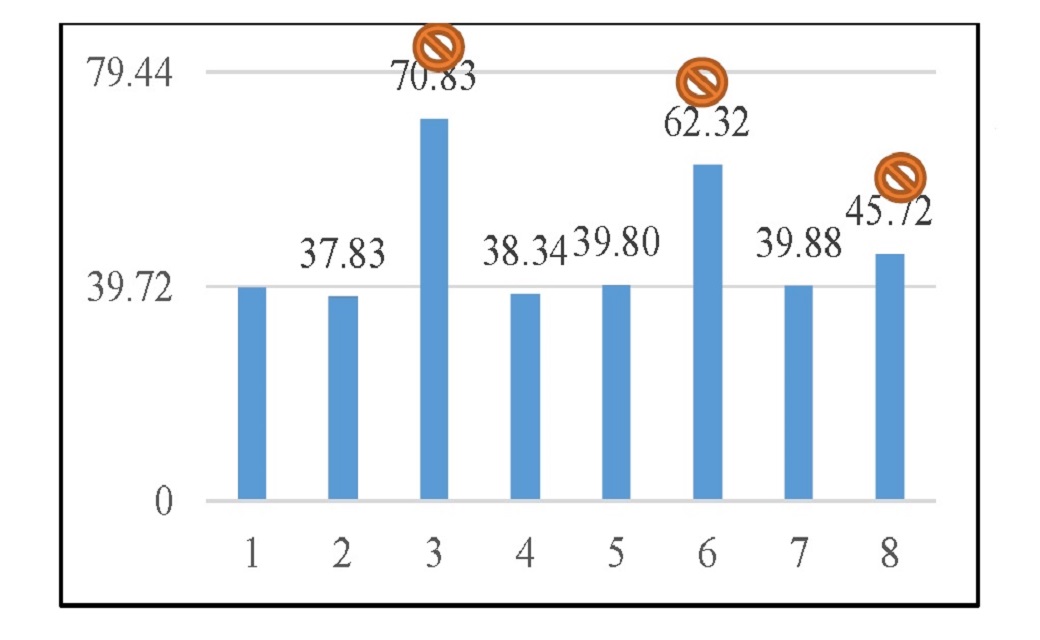

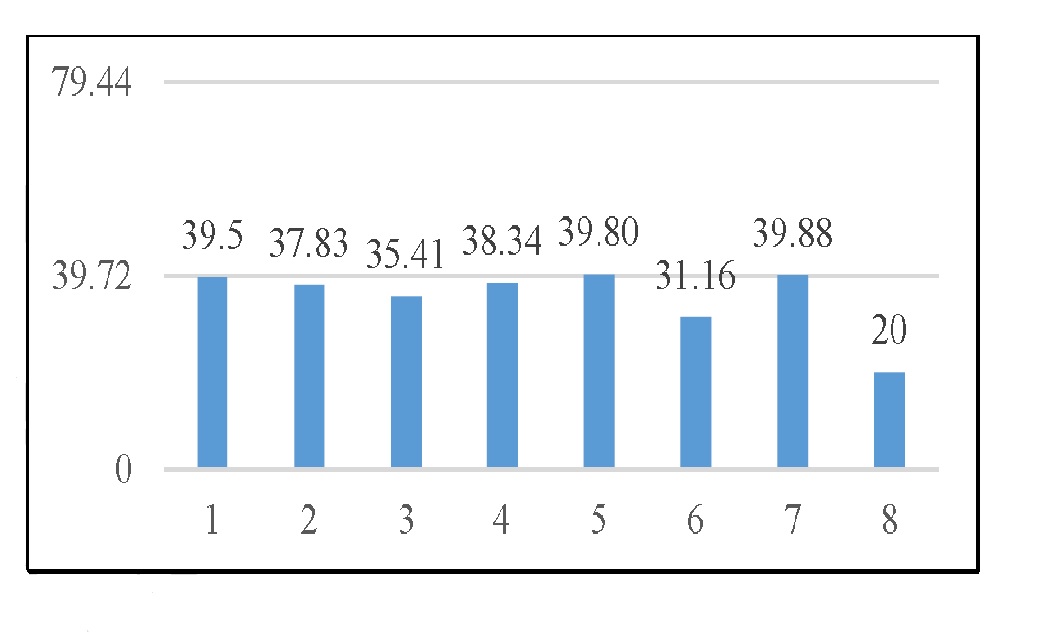

Таким образом, время производственной операции должно быть равно или ниже 39,72 сек для поддержания плавного потока производства. Анализ данных VSM выявил три узких места в производственной линии манжеты, которые показаны на рис. 3.

На Рис. 3 наглядно показано, что время цикла 3, 6 и 8 операций — готовой манжеты на 31,11 сек (78,3%), верхнего стежка манжеты на 22,6 сек (56,8%) и прессования манжеты на 6,00 сек (15,1%) — больше, чем время такта.

Стратегия 1: Балансировка Линии

Поскольку операции 3 (готовая манжета) и 6 (верхняя строчка) требуют более 50% времени такта, это требует параллельной производственной операции, которая потенциально может сократить время цикла. Чтобы облегчить непрерывный поток, необходимо использовать технику балансировки линий. Две операции шитья были введены параллельно с операциями 3 и 5. Линия была изменена с 8 операций и 9 операторов на 8 операций и 11 операторов. Эта стратегия устранила узкое место, а время цикла сократилось до тактового времени. На Рис. 4 наглядно показано, что узкое место было устранено на операциях 3 и 6.

Рисунок 4. Улучшение После Балансировки Линии

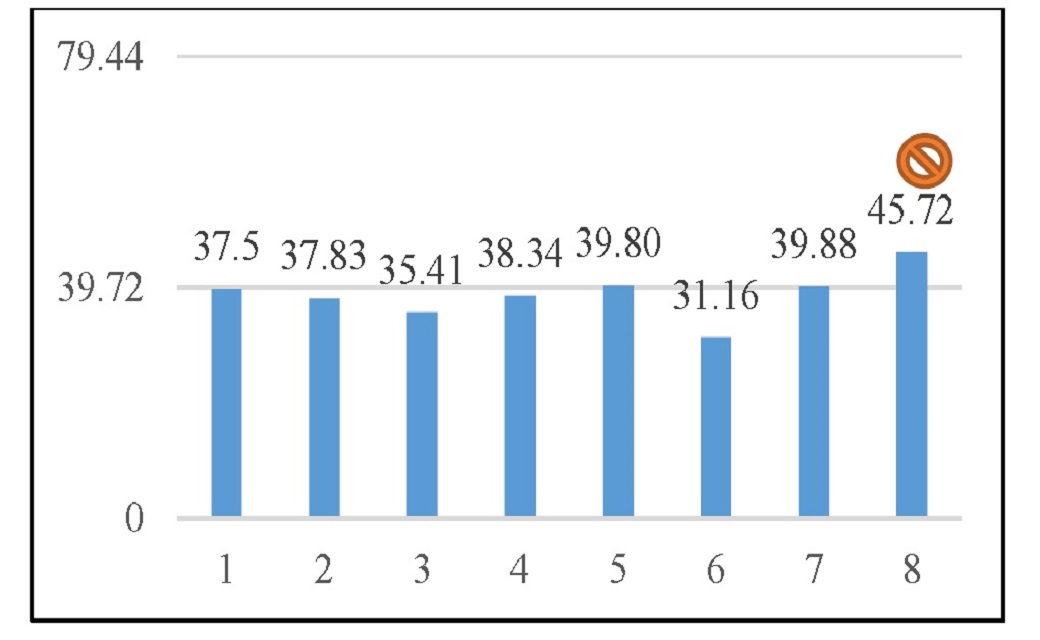

Стратегия 2: Сократить время цикла с помощью кайдзен (Операция 8 — Глажка)

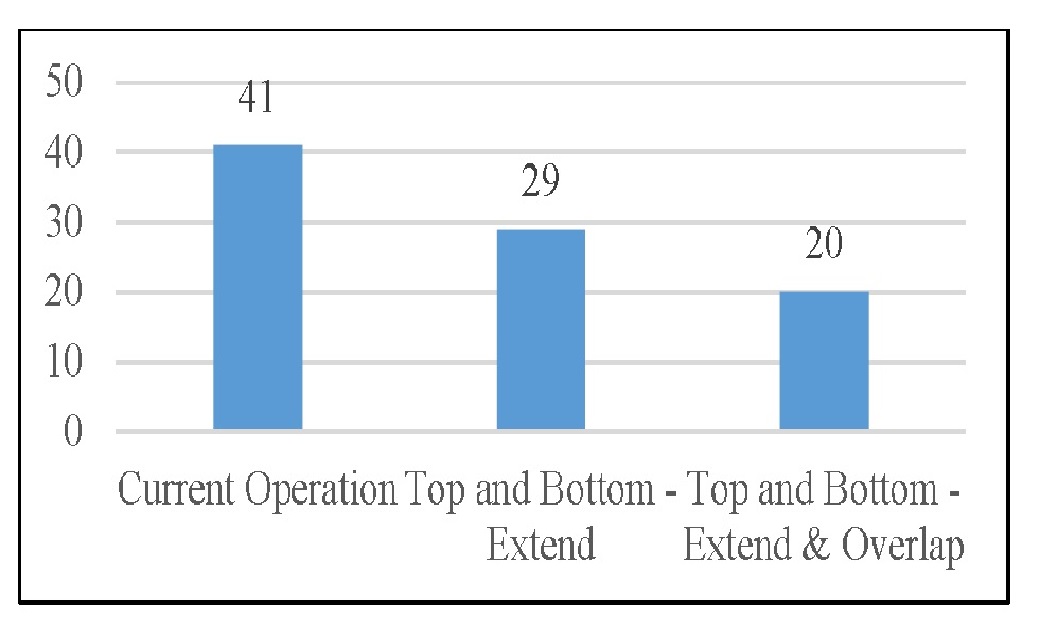

Поскольку время цикла процесса глажки на несколько секунд превышает время такта, введение еще одного дополнительного гладильного стола вызовет большее вытягивание, и манжеты могут начать накапливаться на станции глажения. Итак, был проведен эксперимент по кайдзен, результаты которого представлены в таблице 2, таблице 3 и на рисунке 5.

Таблица 2. Кайдзен 1 — Расширение Сверху и Снизу.

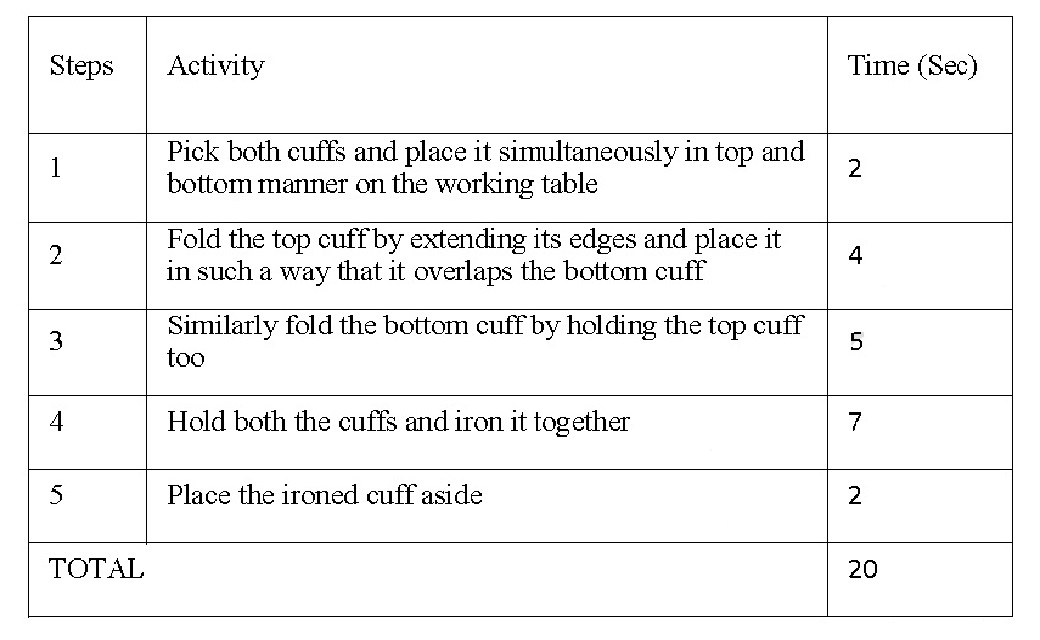

Таблица 3: Кайдзен 2 — Верх и Низ Расширяют Перекрытие.

Рис. 5: Результаты Применения Кайдзен.

Сроки были сокращены до 50%. Теперь все операции в линии манжеты находятся под контролем, в результате создается плавный поток. Улучшенные данные о времени такта показаны на рис. 6.

Рис 6: Время Такта После Внедрения.

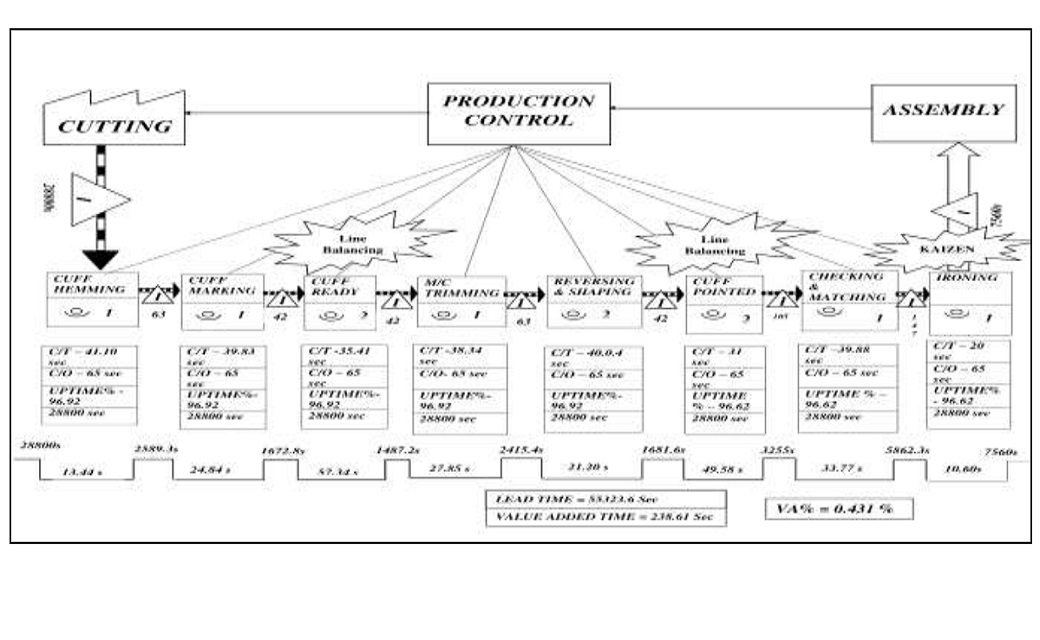

Карта потока создания ценности будущего состояния (рис. 7) разработана с учетом сокращения временем цикла в трех операциях. Теперь процент деятельности, создающей ценность для клиента, увеличен с 0,397 до 0,431, что составляет 8,5% общего улучшения процесса.

Рис 7: Карта Потока Создания Ценностей Будущего Состояния.

VII. ЗАКЛЮЧЕНИЕ

Таким образом, после изучения работы швейной фабрики с помощью картирования потока создания ценности (VSM) были выявлены узкие места. Узкие места были устранены путем внедрения линейной балансировки и создания дополнительного рабочего места. Внедрение кайдзен привело к сокращению времени цикла на 48,7%.Процент создания ценности увеличился с 0,397% до 0,431%, что составляет 8,5% улучшения процессов.

ССЫЛКИ

- Geoff Miller, Janice Pawloski & Charles Standridge. (2010). „A Case Study of Lean, Sustainable Manufacturing‟, Journal of Industrial Engineering and Management, p. 11-32.

- Mazedul Islam, Adnan Maroof Khan & Md. Monirul Islam. (2013). „Application of Lean Manufacturing to Higher Productivity in the Apparel Industry in Bangladesh‟, International Journal of Scientific & Engineering Research, Vol. 4, Isse-2.

- Murugananthan, V.R., Govindaraj, K. & Sakthimurugan, D. (2014). „Process Planning Through Value Stream Mapping in Foundry‟, Proceedings of 2014 International Conference on Innovations in Engineering and Technology, p. 1140-1143.

- Nor Azian Abdul Rahman, Sariwati Mohd Sharif & Mashitah Mohamed Esa. (2013). „Lean Manufacturing Case Study with Kanban System Implementation‟, Proceedings of International Conference on Economics and Business Research 2013, p. 174-180.

- Preetinder Singh Gill. (2012). „Application of Value Stream Mapping to Eliminate Waste in an Emergency Room‟ , Global Journal of Medical Research, Vol. 12, Isse-6, Version 1.0, p. 51- 56.

- Rajenthirakumar, D., Mohanram, P.V. & Harikarthik, S.G. (2011). „Process Cycle Efficiency Improvement Through Lean : A Case Study‟, International Journal of Lean Thinking, Vol. 2, Isse-1, p. 47-58.

- Sameh Mohamed Fahmi & Tamer Mohamed Abdelwahab. (2012). „Case Study: Improving Production Planning in Steel Industry in Light of Lean Principles‟ , Proceedings of the 2012 International Conference on Industrial Engineering and Operations Management, Istanbul, Turkey, p. 2489-2497.

- Seyed Mohammad Ali Motavallian & Hariprasad Settyvari. (2013). „Application of Value Stream Mapping in Product Development‟, Master of Science Thesis in the Quality and Operations Management Programme, Chalmers University of Technology, Goteborg, Sweden.

Март 2017 г.

Перевод с английского. Оригинал статьи — Implementation of Lean Manufacturing Tools in Garment Industry.