Внедрение Бережливого производства и 6 Сигма

Перевод с английского статьи: Implementation of Lean Six Sigma

Краткий обзор — Принципы бережливого производства Six Sigma, происходящие из производственной системы Motorola, распространились от производства к предоставлению услуги. Бережливое производство и Six Sigma являются мощными принципами, применимыми к любой сфере деятельности. Они позволяют отдельным лицам и командам сосредоточиться на том, что представляет ценность для их клиентов, и на том, как обеспечить это максимально эффективно и результативно. При непрерывном применении Lean и Six Sigma могут стать способом работы и философией для любой организации. В этом тематическом исследовании показано, как Lean и Six Sigma использовались для определения и упорядочения приоритетов глобальной службы управления информацией в рамках промышленных исследований и разработок, чтобы она могла приносить реальную и неизменную ценность для своих клиентов.

Ключевые слова: внедрение lean six sigma, малые предприятия, производственные процессы, оборудование, условия труда.

1. ВВЕДЕНИЕ В LEAN SIX SIGMA

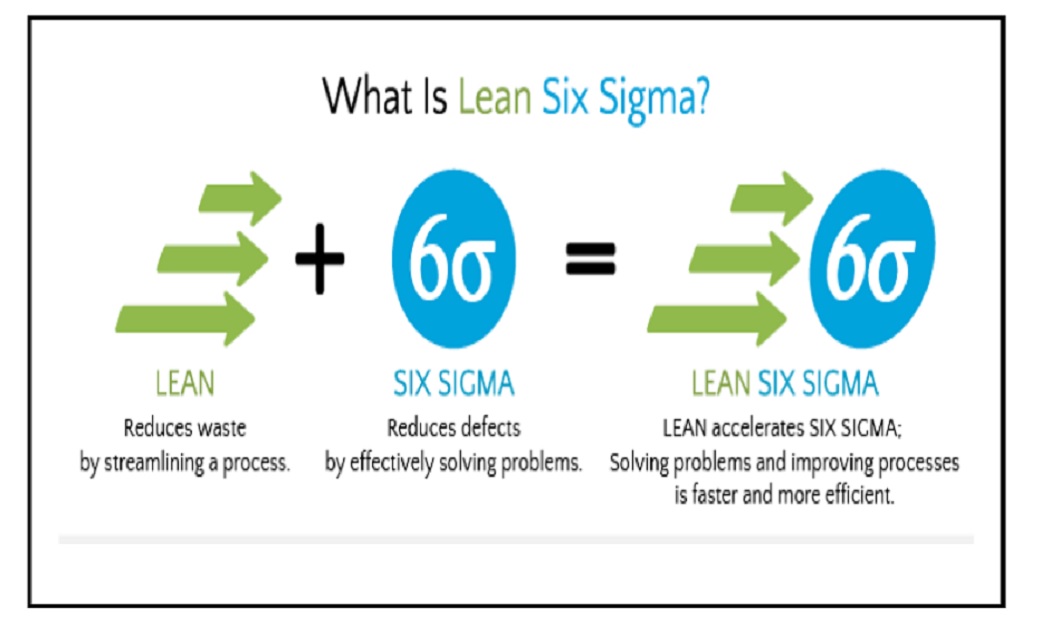

Рис -1: Описание Lean Six Sigma

Lean и Six Sigma дополняют друг друга. Lean ускоряет Six Sigma, обеспечивая более высокие результаты, чем обычно бывают у Lean или Six Sigma в отдельности. Сочетание этих двух методов дает вашей команде по улучшению полный набор инструментов для повышения скорости и эффективности любого процесса в вашей организации, что приводит к увеличению доходов, снижению затрат и улучшению сотрудничества.

1.1 Разработка Lean Six Sigma

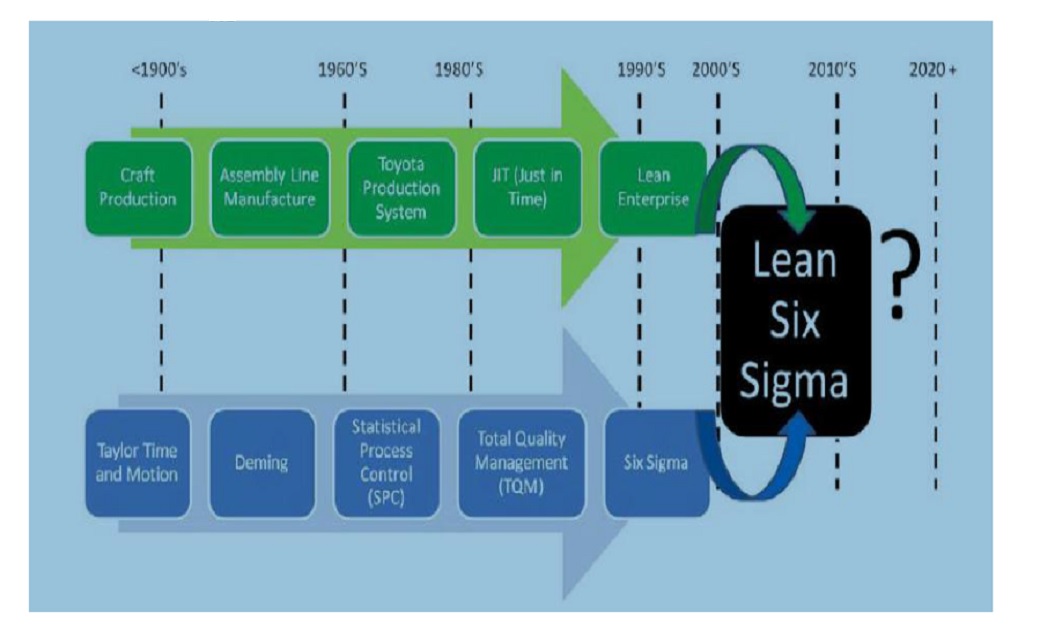

Чтобы объяснить, как была разработана Lean Six Sigma, Upton and Cox (2002) продемонстрировали историческое развитие методологий непрерывного совершенствования, что показано на рисунке 2. Диаграмма иллюстрирует, как Lean Six Sigma была создана с помощью комбинации относительно современных методологий Six Sigma и Lean. На рисунке демонстрируется историческая перспектива, которая показывает, как методологии непрерывного совершенствования развиваются в процессе вклада и сочетания. Новая методология непрерывного совершенствования обычно не рассматривается отдельно от существующей методологии. Как видно из рисунка 2, создание методологии — это процесс, который объединяет ценность различных существующих методологий и применяет достижения в области технологии, науки, математики и творчества для создания новой методологии.

Рис -2: Эволюция Lean Six Sigma 1.2 Потери в Lean Six Sigma

Избыточное производство приводит к расточительству, поскольку оно слишком рано собирает ресурсы и замораживает добавленную ценность до тех пор, пока продукт не будет использован (продан). В сегодняшнем сильно меняющемся обществе многие товары, произведенные до того, как они могут быть проданы конкретному покупателю, часто устаревают еще до того, как товар будет реализован. Это означает, что совершенно качественный продукт часто списывается, потому что он устарел. Следует избегать производства продукта просто для того, чтобы сохранить производственный ресурс (будь то машина, оператор или оба). Задержки, такие как ожидание сырья, также приводят к неэффективному использованию производственных мощностей и увеличению времени доставки. Сырье и комплектующие должны быть готовы примерно в то время, когда они потребуются для последующих ресурсов.

Движение и транспортировка всегда должны быть сведены к минимуму. Обработка сырья — это процесс без добавленной ценности, который может привести к трем результатам:

1) товар оказывается в нужном месте в нужное время и в хорошем состоянии,

Рис-3: Потери в Lean Six sigma

2) деталь оказывается не в том месте, и 3) деталь повреждена при транспортировке и требует доработки или утилизации. Два из трех результатов нежелательны, так как приводят к дополнительной обработке. Поскольку обработка материалов происходит между всеми операциями, то, по возможности, обработка должна быть интегрирована в процесс, а транспортные расстояния минимизированы. Плохо разработанный процесс приводит к чрезмерному использованию производственных ресурсов (людей и машин). В производстве не существует идеальных процессов. Как правило, процесс с внедрением новых методов повышения эффективности регулярно совершенствуется. Непрерывное совершенствование процессов является важнейшей частью бережливого производства. Избыточные запасы снижают рентабельность. Сегодня не редкость, когда производитель хранит продукцию поставщика на своей производственной площадке. Материалы принадлежат поставщику вплоть до момента их извлечения из запасов. Во многих отношениях это выгодно как для потребителя, так и для поставщика. Недостаточная (или плохая) производительность процесса всегда приводит к чрезмерному использованию производственных ресурсов и более дорогостоящему продукту.

Не существует оптимального процесса, в нем всегда можно добиться улучшений; однако многие процессы работают намного ниже желаемой эффективности. Непрерывное совершенствование процессов необходимо для того, чтобы производственное предприятие оставалось конкурентоспособным. Ненужное перемещение или избыточная обработка деталей должны быть первыми целями снижения потерь. Низкое качество (создание дефектов) никогда не является желательным. Труд и материальные потери являются результатом производства любого дефекта. Кроме того, затраты на переделку часто могут превышать цену продукта. Существует критический баланс между скоростью обработки и качеством. Процесс должен выполняться как можно быстрее без ущерба для приемлемого качества.

Из приведенного выше обсуждения должно быть очевидно, что потери являются постоянным врагом производства. Снижение потерь должно быть непрерывным процессом, который фокусируется на регулярном совершенствовании процесса. Регулярные проверки и участие работников должны проводиться как можно чаще.

2. ЗНАКОМСТВО С DAYALU DAL MILL

Dayalu Dal & Oil Mill является синонимом высокого качества во всем мире. Основанная в 1971 году, компания занимается деятельностью по переработке бобовых и риса высшего качества. С момента своего основания Dayalu Dal Mill успешно производит качественные бобовые и удовлетворяет потребности внутренних потребителей в течение последних 45 лет. Мы встречаемся лицом к лицу с конечными потребителями, и на основе полученных от них отзывов мы улучшаем качество. Мы являемся переработчиками и экспортерами всего разнообразия индийских бобовых, таких как Toordall, Masoordall, Chana Dall, Uriddall, фасоль Green Moong и т.д., пропаренного риса Басмати и др., а также дистрибьюторами высококачественных зерновых, а именно Toor Beans, Pigeon Peas ,Whole Masoor Beans, Chick Peas, Kabuli Chick Peas, Green Moong Beans и т.д.

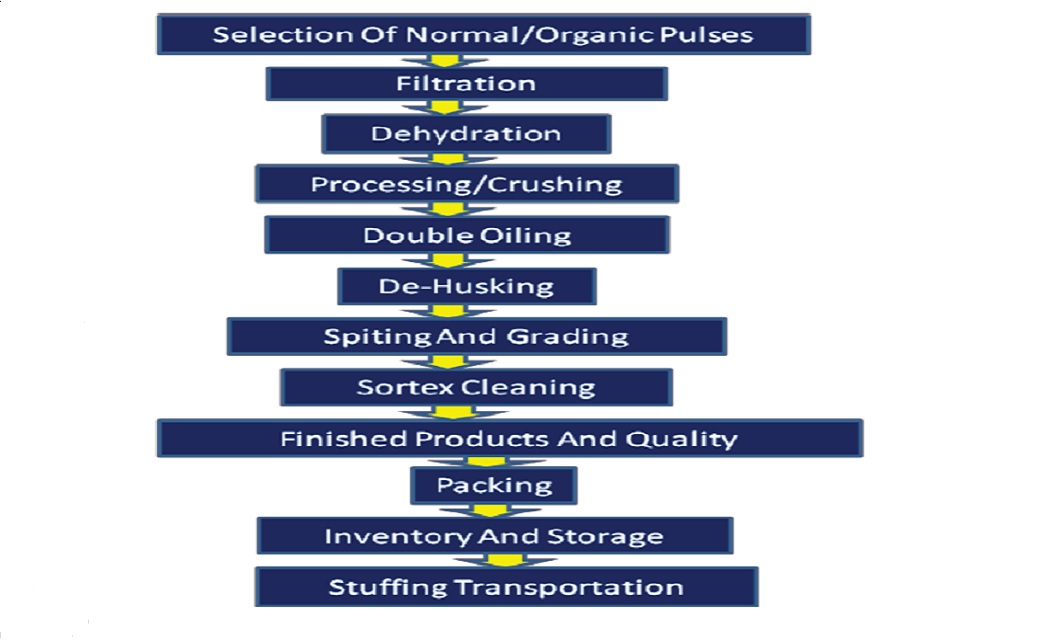

Рис-4: Технологическая Схема Процесса Dal Mill

2.1 Методология

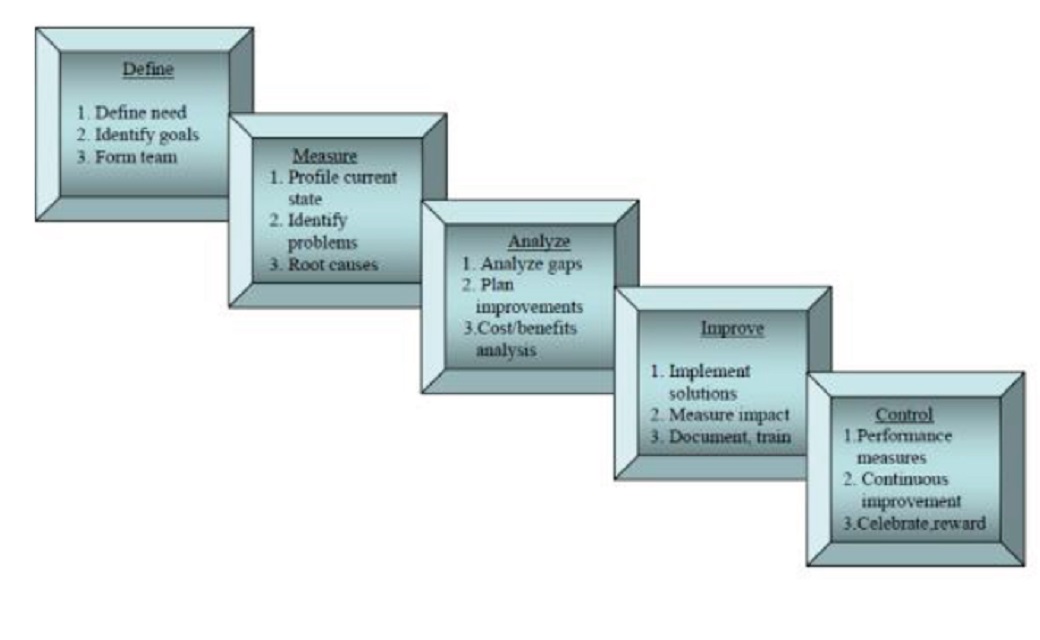

Рис-5: Методология DMAIC в Lean Six Sigma

Говоря простым языком, Lean Six Sigma поможет вам определить причину проблемы и внедрить улучшения на основе фактов, а не предположений. Что дает улучшенные результаты и успех, которым вы и ваша команда, менеджеры и организация можете гордиться.

3. ИНСТРУМЕНТЫ LEAN SIX SIGMA

3.1 Контрольные Карты

Контрольные карты имеют два основных применения в проекте по улучшениям. Наиболее распространенное приложение — это инструмент для оценки стабильности и контроля процесса. Менее распространенным и, некоторые могут поспорить, более мощным, является использование контрольных карт в качестве инструмента анализа. Приведенные ниже описания предоставляют обзор различных типов контрольных карт, чтобы помочь специалистам определить наилучшую карту для любой ситуации мониторинга, а затем описание метода использования контрольных карт для анализа.

3.2 Определение Отклонений

Когда процесс стабилен и находится под контролем, он демонстрирует общие причины отклонений, которые присущи процессу. Процесс находится под контролем, когда на основании прошлого опыта можно предсказать, как процесс будет изменяться (в определенных пределах) в будущем. Если процесс нестабилен, он демонстрирует особые неслучайные отклонения, зависящие от внешних факторов. Контрольные карты — это простые, надежные инструменты для понимания вариаций отклонений процесса.

3.3 Четыре Состояния Процесса

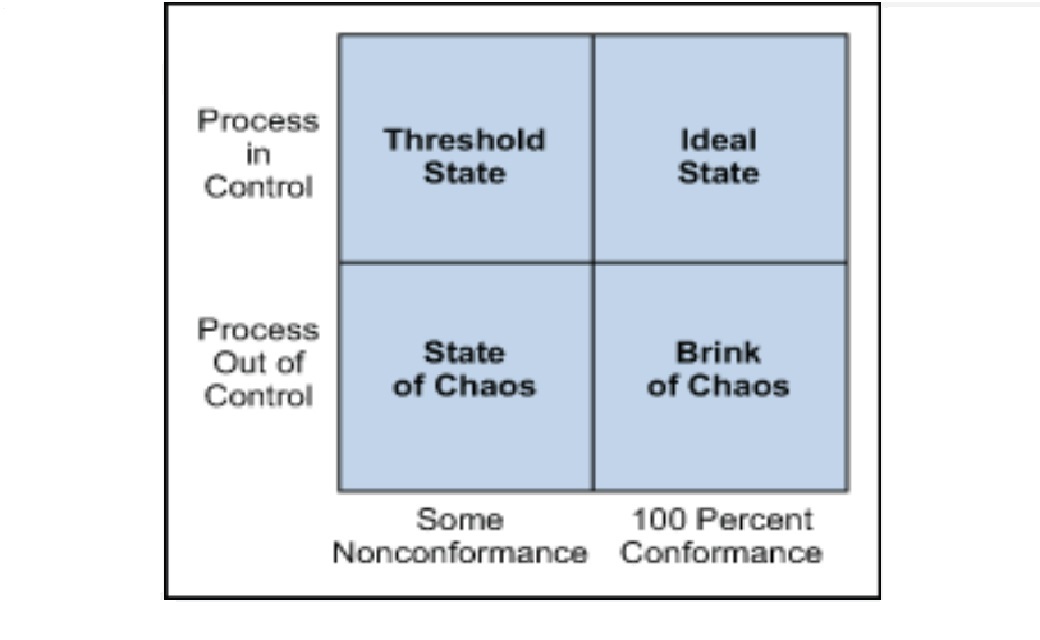

Процессы бывают в одном из четырех состояний: 1) идеальное; 2) пороговое; 3) грань хаоса; и 4) состояние хаоса (рис.6).

Когда процесс работает в идеальном состоянии, этот процесс находится под статистическим контролем и обеспечивает 100% соответствие. Этот процесс доказал стабильность и целевую эффективность с течением времени. Этот процесс предсказуем, и его результат соответствует ожиданиям клиентов. Процесс, который находится в пороговом состоянии, характеризуется тем, что находится в состоянии статистического контроля, но все еще вызывает случайное несоответствие. Этот тип процесса будет производить постоянный уровень несоответствий и демонстрирует низкие возможности. Несмотря на предсказуемость, этот процесс не всегда соответствует потребностям клиентов. Состояние грани хаоса отражает процесс, который не находится под статистическим контролем, но также не вызывает дефектов. Другими словами, процесс непредсказуем, но результаты процесса все еще соответствуют требованиям клиента. Отсутствие дефектов приводит к ложному чувству безопасности; однако, как таковой процесс может привести к несоответствиям в любой момент. Это только вопрос времени. Четвертое состояние процесса — это состояние хаоса. Здесь процесс не находится в статистическом контроле и производит непредсказуемые уровни несоответствия.

Рис -6: Четыре Состояния Процесса

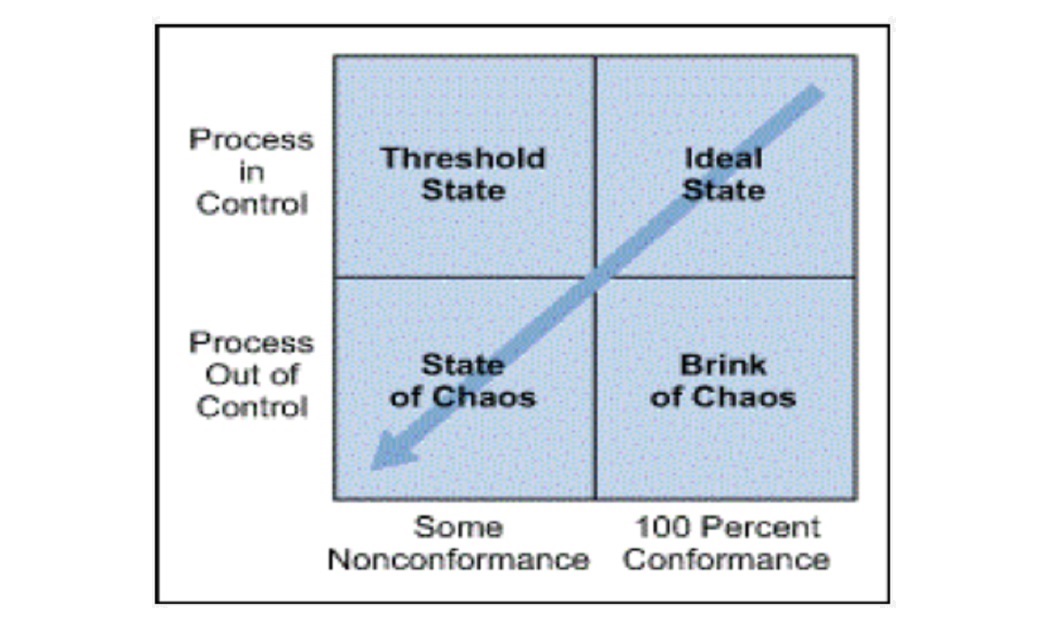

Каждый процесс попадает в одно из этих состояний в любой момент времени, но не будет оставаться в этом состоянии. Все процессы будут мигрировать в состояние хаоса. Компании обычно начинают предпринимать какие-либо усилия по улучшению, когда процесс достигает состояния хаоса (хотя, возможно, им лучше будет инициировать планы улучшения на грани хаоса или порогового состояния). Контрольные карты — это надежные и эффективные инструменты для использования в качестве части стратегии, используемой для обнаружения естественной деградации процесса, как показано на рисунке 7.

Рис -7: Естественная Деградация Процессов

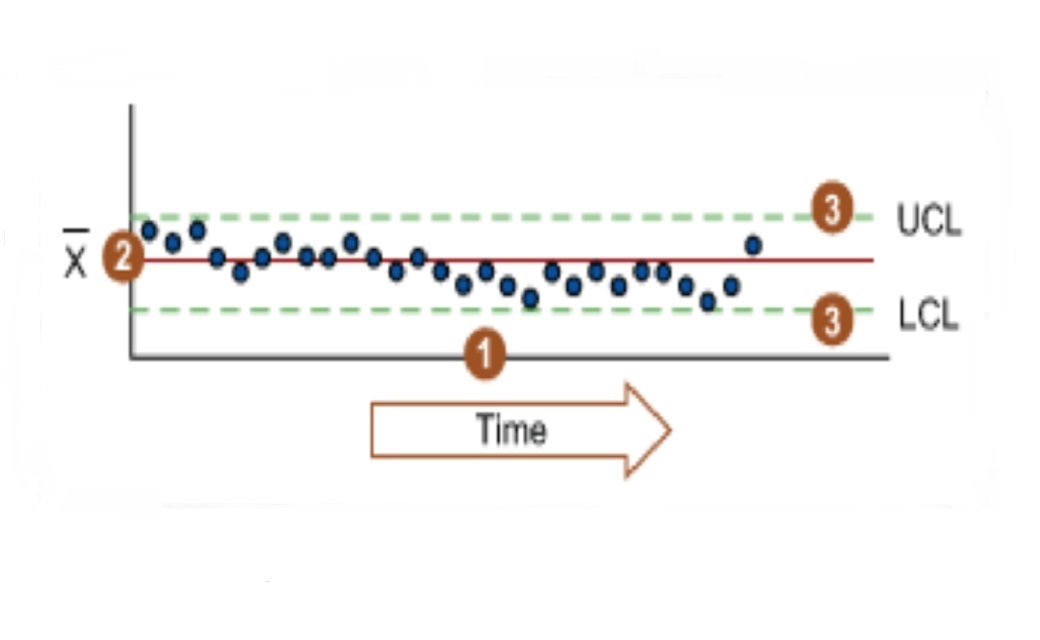

4. ЭЛЕМЕНТЫ КОНТРОЛЯ

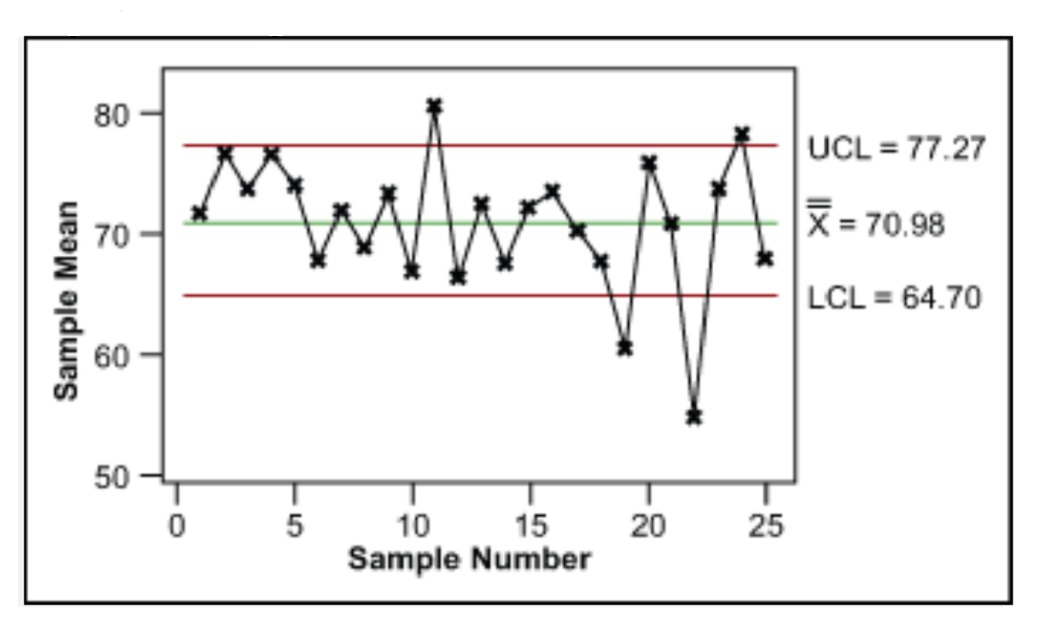

Существует три основных элемента контрольной карты, как показано на рисунке 8.

- Контрольная карта начинается с графика временного ряда.

- Центральная линия (X) добавляется в качестве визуального ориентира для обнаружения сдвигов или трендов — это также называется местоположением процесса.

- Верхние и нижние контрольные пределы (UCL и LCL) рассчитываются на основе доступных данных и располагаются на равном расстоянии от центральной линии. Это также называется процессом дисперсии.

Рис- 8: Элементы Контрольной Карты

Контрольные пределы (CL) гарантируют, что время в поисках ненужных проблем не будет потрачено впустую — цель любого специалиста по улучшению процессов должна заключаться в том, чтобы предпринимать действия только тогда, когда это оправдано. Контрольные пределы рассчитываются по:

- Оценкам стандартного отклонения «?» из выборки данных;

- Умножение этого числа на три;

- Добавление (3 х «?» в среднем) для верхнего контрольного предела и

вычитание (3 х «?» от среднего) для нижнего контрольного предела.

Математически расчет контрольных пределов выглядит как:

CL = average ± 3 * σ҄

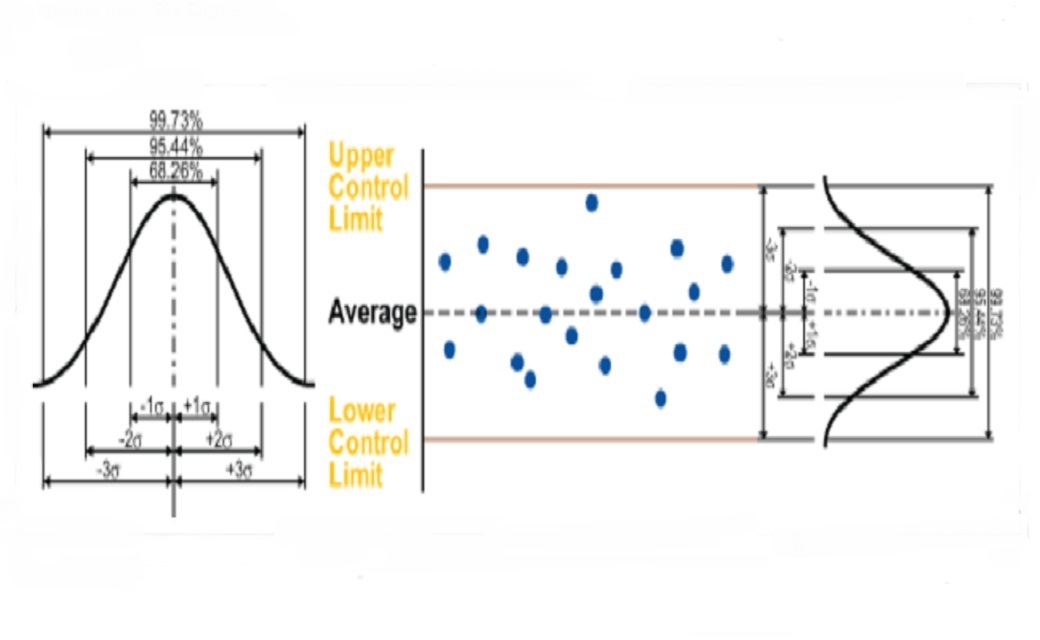

(Примечание. Шляпка над символом сигмы указывает на то, что это оценка стандартного отклонения, а не истинного совокупного стандартного отклонения.) Поскольку контрольные пределы рассчитываются на основе данных процесса, они не зависят от ожиданий клиента или пределов спецификации. В правилах управления используется преимущество нормальной кривой, в которой;

68,26% всех данных находятся в пределах плюс или минус одно стандартное отклонение от среднего значения;

95,44% всех данных находятся в пределах плюс или минус два стандартных отклонения от среднего значения;

99,73% данных будут в пределах плюс или минус три стандартных отклонения от среднего. Таким образом, при использовании контрольных карт данные должны нормально распределяться (или преобразовываться), или карта может сигнализировать о неожиданно высоком уровне ложных тревог.

4.1 Контролируемые Отклонения

Контролируемые отклонения характеризуются устойчивой и последовательной моделью отклонений во времени и связаны с общими причинами. Процесс, работающий с контролируемыми отклонениями, имеет прогнозируемый результат в рамках контрольных пределов.

Рис-9: Пример Контролируемого Отклонения

Рис-10: Пример Неконтролируемых Отклонений

4.2 Неконтролируемые Отклонения

Неконтролируемые отклонения характеризуются изменениями с течением времени и связаны с особыми причинами. Результаты этого процесса непредсказуемы; клиент может быть удовлетворен или не удовлетворен, учитывая эту непредсказуемость.

Рис-11: Отношение Контрольной Карты к Нормальной Кривой

5. КОНТРОЛЬНЫЕ КАРТЫ ДЛЯ НЕПРЕРЫВНЫХ ДАННЫХ

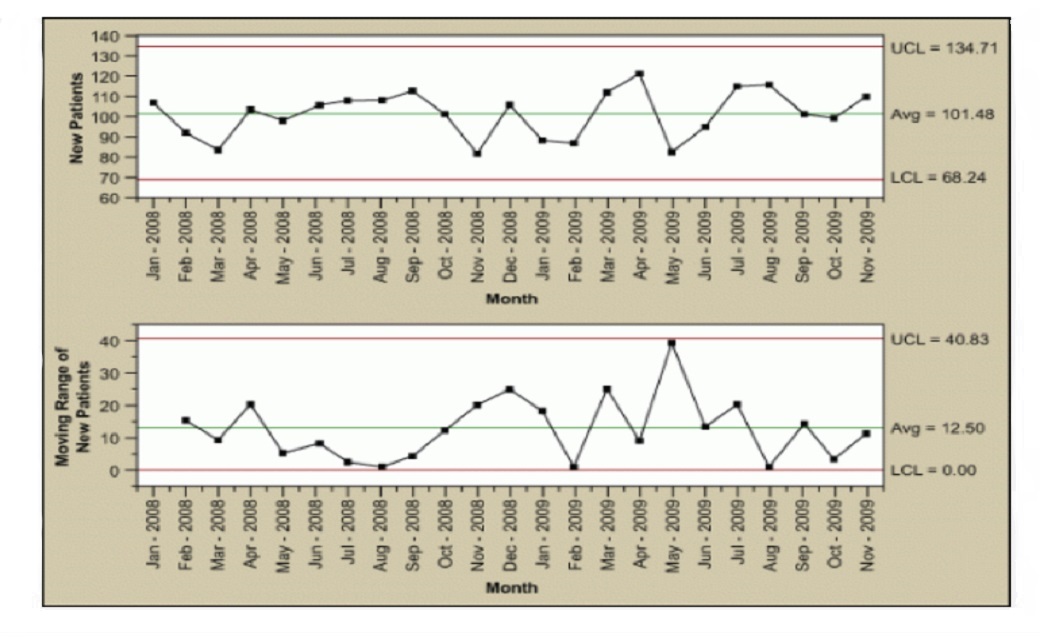

5.1 Совмещенные карты диапазонов перемещений и людей

Карта диапазонов перемещений и людей (I-MR) является одной из наиболее часто используемых контрольных карт для непрерывных данных; это применимо, когда одна точка данных собирается в каждый момент времени. Контрольная карта I-MR на самом деле представляет собой две карты, используемые в тандеме (рисунок 12). Вместе они контролируют среднее значение процесса, а также изменение процесса. С осями X, указывающими на временной период, карта показывает историю процесса. Карта I используется для обнаружения тенденций и сдвигов в данных и, следовательно, в процессе. Карта людей должна иметь данные, упорядоченные по времени; то есть данные должны быть введены в той последовательности, в которой они были сгенерированы. Если данные отслеживаются неправильно, тренды или сдвиги в процессе могут не обнаруживаться и могут быть неверно отнесены к случайным (по общей причине) отклонениям. Существуют передовые методы анализа контрольных карт, которые не позволяют обнаруживать сдвиги и тенденции, но перед применением этих передовых методов данные должны быть нанесены на график и проанализированы во временной последовательности. График MR показывает кратковременную изменчивость процесса — оценку стабильности отклонения процесса. Диапазон перемещения — это разница между последовательными наблюдениями. Ожидается, что разница между последовательными точками предсказуема. Точки за пределами контрольных ограничений указывают на нестабильность. Если есть какие-либо неконтролируемые точки, особые причины должны быть устранены. Как только эффект любых неконтролируемых точек будет удален с графика MR, посмотрите на график I. Обязательно удалите точку, исправив процесс, а не просто удалив точку данных.

Рис-12: Пример карты диапазона перемещений и людей (I-MR)

Карту I-MR лучше всего использовать, когда:

- Естественный размер подгруппы неизвестен.

- Целостность данных не позволяет получить четкую картину логической подгруппы.

- Данных мало (поэтому подгруппирование пока нецелесообразно).

- Природная подгруппа, нуждающаяся в оценке, еще не определена.

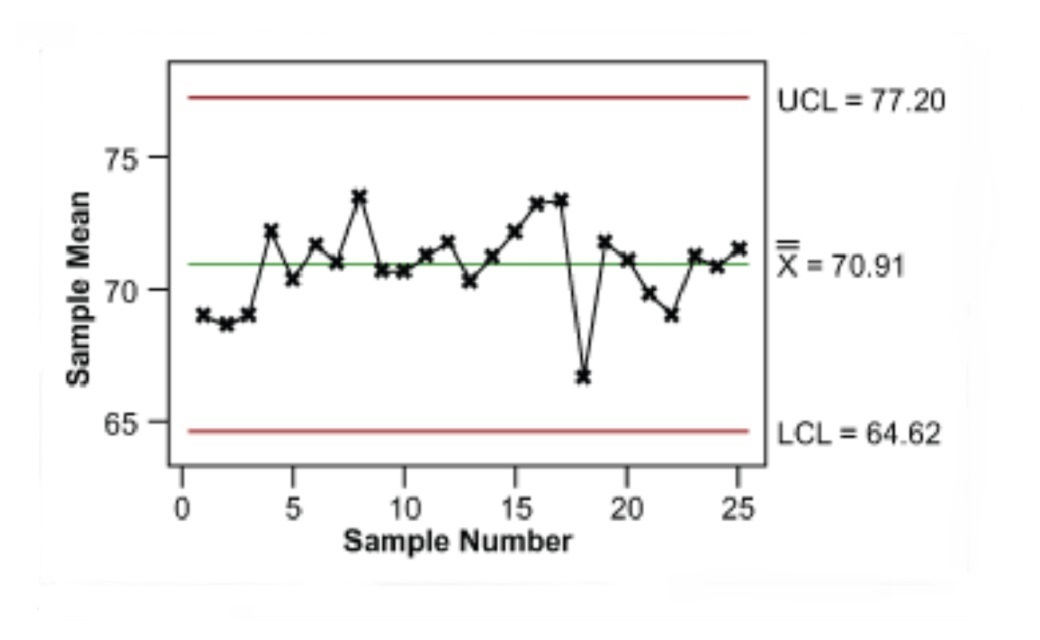

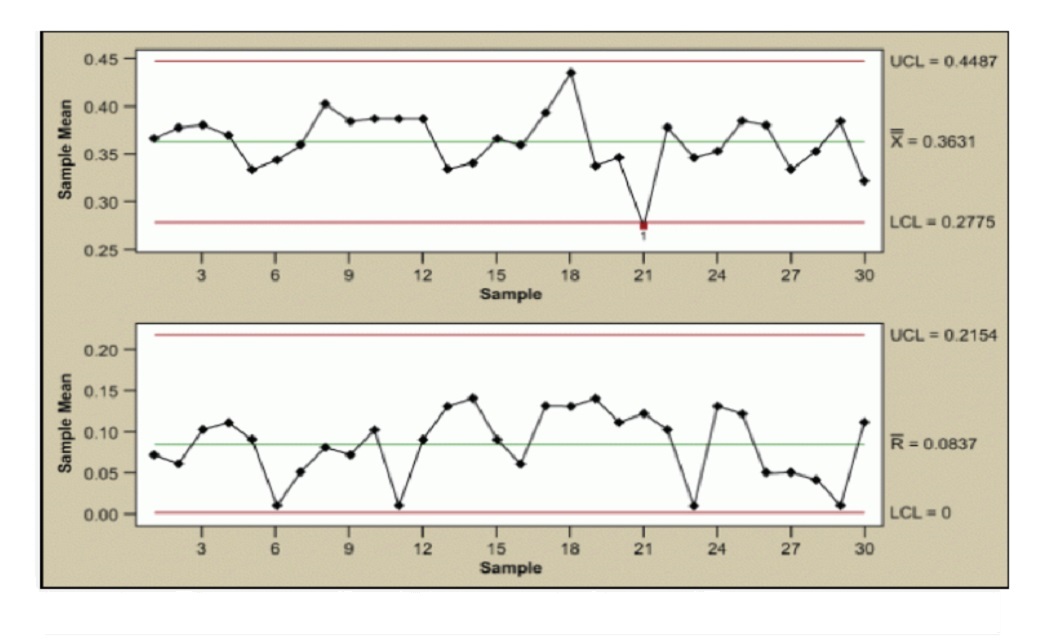

5.2 X линейные Карты

Другой часто используемой контрольной картой для непрерывных данных является карта X линейного диапазона (X bar-R) (Рисунок 13). Как и карта I-MR, она состоит из двух карт, используемых в тандеме. Карта X bar-R используется, когда вы можете рационально собирать измерения в подгруппах от двух до 10 наблюдений. Каждая подгруппа представляет собой снимок процесса в данный момент времени. Оси Х карты указывают время, поэтому карта показывает историю процесса. По этой причине важно, чтобы данные располагались во временном порядке. Гистограмма X используется для оценки согласованности средних значений процесса путем построения графика среднего значения для каждой подгруппы. Он эффективен при обнаружении относительно больших отклонений по процессу (обычно плюс или минус 1,5 ° или более). Карта R, с другой стороны, отображает диапазоны каждой подгруппы. Карта R используется для оценки согласованности изменений процесса. Сначала посмотрите на карту R; если карта R вышла из-под контроля, то контрольные пределы на карте X бессмысленны.

Рис-13: Пример Карты X линейного диапазона (X bar-R)

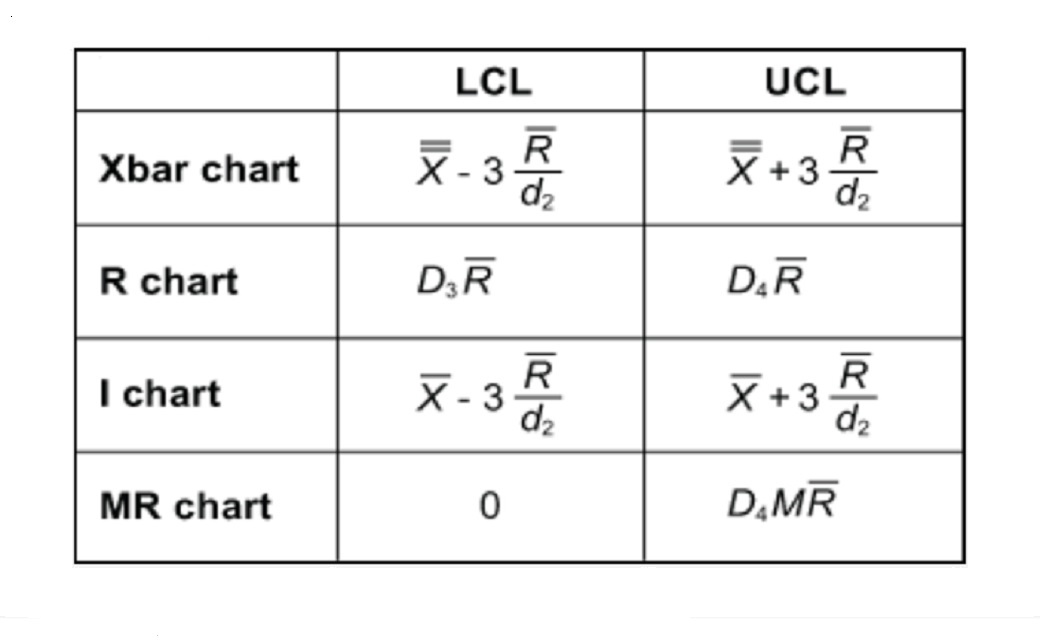

В таблице 1 приведены формулы для расчета контрольных пределов. Многие программы выполняют эти вычисления без дополнительных усилий пользователя. (Примечание. Для карты I-MR используйте размер выборки n, равный 2.) Обратите внимание, что контрольные пределы являются функцией среднего диапазона (линейный R). Это техническая причина, по которой R-карта должна быть под контролем перед дальнейшим анализом. Если диапазон неустойчив, контрольные пределы будут завышены, что может привести к ошибочному анализу и последующей работе в неправильной области процесса.

Таблица 1: Расчеты Контрольных Пределов

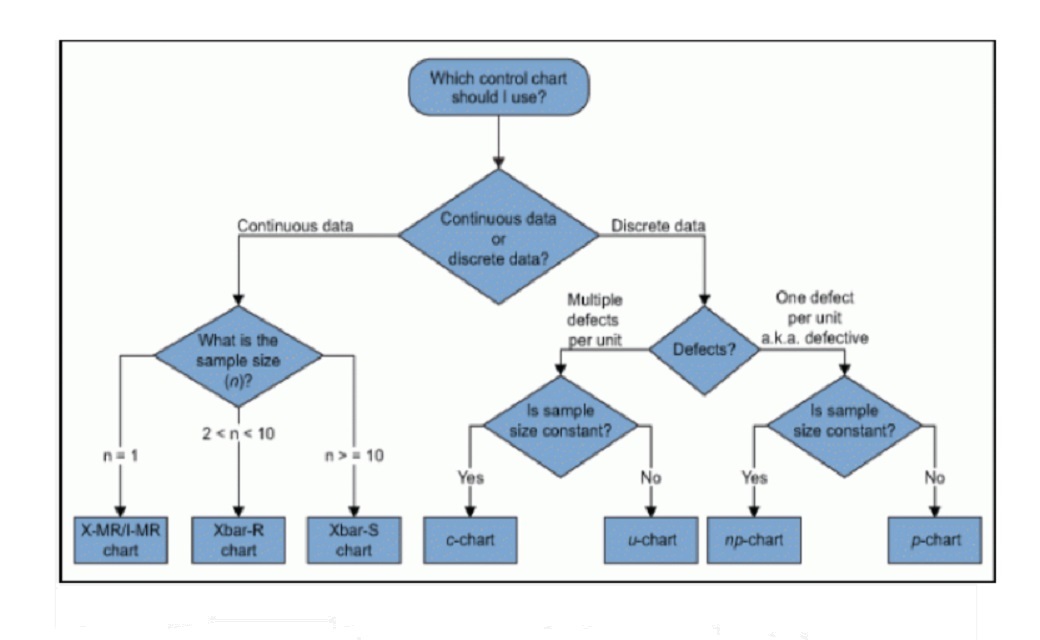

6. ВЫБОР КОНТРОЛЬНОЙ КАРТЫ

Хотя в этой статье описывается множество контрольных карт, пользователи могут задать себе простые вопросы, чтобы найти соответствующую карту для любого конкретного использования. На рисунке 13 рассматривается процесс поиска пользователем соответствующей карты.

Рис -14: Как Выбрать Контрольную Карту

При определении типа используемой контрольной карты может учитываться ряд моментов, таких как:

1. Контрольные карты переменных (те, которые измеряют вариации в непрерывном масштабе) более чувствительны к изменениям, чем контрольные карты атрибутов (те, которые измеряют вариации в дискретном масштабе).

2. Карты переменных полезны для таких процессов, как измерение износа инструмента.

3. Используйте индивидуальную карту, когда несколько измерений доступно (например, когда они нечасты или особенно дороги). Эти карты следует использовать, когда естественная подгруппа еще не известна.

4. Мера дефектных единиц определяется с помощью u- и c-карт.

5. В u-карте дефекты внутри устройства должны быть независимыми друг от друга, например, из-за отказов компонентов на печатной плате или количества дефектов в выписке по счету.

6. Используйте u-карту для непрерывных предметов, таких как ткань (например, дефекты на квадратный метр ткани).

7. C-карта — это полезная альтернатива u-карте, когда в единице имеется много возможных дефектов, и существует лишь небольшая вероятность возникновения какого-либо одного дефекта.

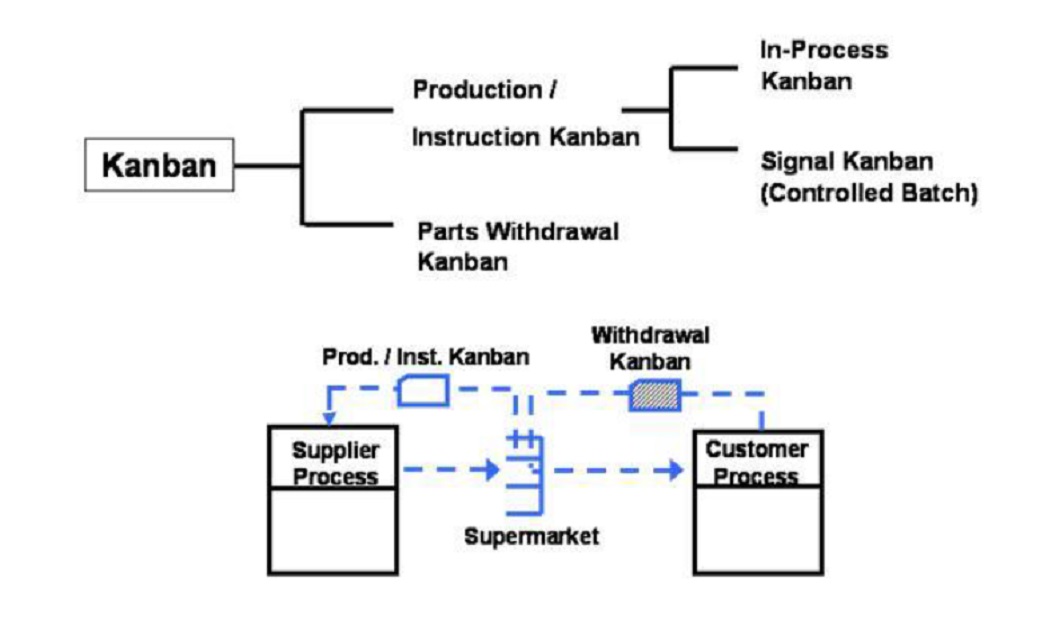

7. КАНБАН

«Канбан» — это японский термин. Фактический термин означает «сигнал». Это один из основных инструментов производственной системы Just in Time – Точно Вовремя (JIT). Он сигнализирует о цикле пополнения производства и материалов. Это можно рассматривать как «запрос» на продукт от этапа производства или доставки к следующему. Он поддерживает упорядоченный и эффективный поток материалов на протяжении всего производственного процесса с низким уровнем запасов и незавершенного производства. Обычно это печатная карточка с конкретной информацией, такой как название детали, описание, количество и т. д. В производственной среде Канбан ничего не производится, если нет «сигнала» для изготовления. Это контрастирует с производственной средой, где производство непрерывно.

Рис-15: Система Канбан

Рис-15: Система Канбан

7.1 Канбан Система

Система Канбан была разработана (более 20 лет назад) г-ном Тайити Оно, вице-президентом Toyota, для достижения целей, которые включают:

- снижение затрат за счет устранения потерь;

- создание рабочих участков, которые могут быстро реагировать на изменения;

- облегчение методов достижения и обеспечения контроля качества

- проектирование рабочих участков в соответствии с принципами уважения к человеческому достоинству, взаимного доверия и поддержки и предоставлением возможности работникам максимально раскрыть свой потенциал.

7.2 Почему Канбан

Резкие изменения от высокой производительности и высокой загрузки производственных мощностей к новой идее сокращения времени производства и незавершенного производства привели к идее внедрения систем Канбан в обрабатывающую промышленность (особенно в автомобильную промышленность). Эти системы наиболее часто используются для реализации управления типа вытягивания в производственных системах с целью снижения затрат путем минимизации материалов незавершенного производства. Это позволяет организации быстрее адаптироваться к изменениям спроса и, следовательно, производства. Производственная линия вытягивающего типа представляет собой последовательность производственных стадий, выполняющих различные технологические операции, и каждая стадия выполняется несколькими рабочими участками. Поток деталей контролируется комбинированной двухтактной вытягивающей / выталкивающей политикой, которая устанавливается канбанами. Политика выталкивающего типа используется для производства деталей на каждом отдельном этапе производства. Однако детали вытягиваются разными этапами производства в соответствии со скоростью, с которой детали расходуются на последующих этапах.

7.3 Типы Канбанов

Два наиболее распространенных типа канбанов, используемых сегодня:

- Транспортировочный Канбан

- Производственный Канбан

7.3.1 Определение Кайдзен

Мы можем очень просто понять, что такое «кайдзен», переведя это слово с японского языка, — «изменение к лучшему», но что это на самом деле означает философия кайдзен?

7.3.2 Японский Кайдзен

Кайдзен начал свою жизнь вскоре после Второй мировой войны, когда США послали несколько советников помочь японцам восстановить свою экономику. Одному из этих советников, доктору Демингу, часто приписывают идеи, стоящие за кайдзен, из-за его 14 принципов управления, где принцип 5 гласит: «Постоянно и навсегда совершенствуйте систему производства и обслуживания, повышайте качество и производительность, и, следовательно, постоянно уменьшайте затраты». Обучение в рамках производства (TWI) также включало блок обучения, способствующий постоянному совершенствованию процессов путем использования предложений рабочих (”как улучшить военные методы производства “, позже став ”как улучшить методы производства»), и это приписывается Масааки Имаи и рассматривается, как источник кайдзен также. Масааки Имаи написал книгу «Кайдзен: ключ к конкурентному успеху Японии», в которой очень много идей было переадресовано на запад. Он описывает Кайдзен как ежедневные постепенные изменения процесса в лучшую сторону. Кайдзен, как считают японцы (особенно Toyota в составе Toyota Production System TPS), — это метод привлечения рабочей силы для выработки множества идей по улучшению, каждый сотрудник должен предложить (и реализовать) 3-5 предложений по улучшениям каждый месяц. Сила этого метода заключается не в отдельных небольших улучшениях, а в объединении многих сотен небольших улучшений, постоянно продвигающих бизнес. Эти идеи и многие улучшения ожидаются во всех сферах деятельности компании — от поставщиков до доставки клиентам, от повышения качества до генерального директора. Каждая сфера и каждый процесс должны постоянно совершенствоваться, если компании необходимо постоянно сокращать расходы, улучшать качество и быстрее производить продукты и услуги и, таким образом, выигрывать и поддерживать бизнес.

7.4 Необходимость постоянного улучшения Кайдзен

Как правило, потребитель хочет получить продукт или услугу «наилучшего» качества, с наименьшей ценой и в то время, когда он этого хочет (чаще всего «прямо сейчас»). Если вы сегодня являетесь лидером на рынке, но не можете постоянно улучшать свой продукт и сервис, в конце концов, конкурент сделает его быстрее, лучше или дешевле и займет ваше дело. Вот почему бизнес должен постоянно совершенствоваться, чтобы сохранить свою долю на рынке, а не ждать, пока он потеряет свою позицию, а затем предпринимать панические реакции, чтобы вернуть то, что он потерял.

Рис-16: Схема Кайдзен

ВЫВОД:

Вся предшествующая информация привела к проекту разработки карты потока создания ценности для Компании Dayalu Dal Mill, как представлено на рис.4. Благодаря карте исследователи оценили, где в процессе происходят потери, и где будут происходить наблюдения, после чего будут выработаны рекомендации о том, как производить эти процессы.

ССЫЛКИ:

- Corner .G , Lean manufacturing for the small shop. Dearborn ,MI : Society of Manufacturing Engineers, 2001.

- Feld, W , Lean manufacturing: Tools, techniques, and how to use them. Boca Raton, FL: St. Lucie Press 2000.

- Ford, H, & Samuel, C. My life and work. New York, NY: Doubleday, Page and Company ,1922.

- Levinson W & Rerick R , Lean enterprise: A synergistic approach to minimizing waste. Milwaukee, WI: ASQ Quality Press, 2002.

- Najaria G , Just in time: Organizing in product work cells. Retrieved January 8, 2004.

- Ohno, T. Toyota production system: Beyond large-scale production. Cambridge, MA: Productivity Press, 1988.

- Tapping D, Luyster T & Shuker T , Value stream management: Eight steps to planning, mapping, and sustaining lean improvements. New York, NY: Productivity Press , 2002.

- Womack J & Jones D , Lean thinking: Banish waste and create wealth in your corporation. New York, NY: Simon & Schuster, 1996.

Перевод с английского. Оригинал статьи — Implementation of Lean Six Sigma.