Курс семинаров для ГЕДЕОН РИХТЕР-РУС

Основы Бережливого производства, Картирование (VSM), KPI и Система управления простоями оборудования (DTM)

В период 13 – 17 марта 2023 года, группа «Лин Консалт» провела семинары-тренинги по темам «Основы Бережливого производства», «Картирование потока создания ценности – VSM», «Ключевые показатели эффективности процесса – KPI» и «Система управления общей эффективностью оборудования – DTM» для сотрудников завода «ГЕДЕОН РИХТЕР-РУС» в г. Егорьевск, Московской области.

Компания «Gedeon Richter» со штаб-квартирой в Венгрии – это специализированная фармацевтическая компания, ориентированная на инновации. Деятельность международной компании вертикально интегрирована и включает фармацевтическое производство, исследования и разработки, продажи и маркетинг.

Gedeon Richter является ключевым игроком российского фармацевтического рынка, производя и поставляя лекарственные средства первой необходимости. Поставки лекарств на территорию современной России и стран СНГ Gedeon Richter начала еще в 1954 году.

В 1996 году руководство компании «Gedeon Richter» приняло решение о строительстве собственного завода на территории РФ. В 1999 году начал свою работу цех ручной упаковки, а через год – цех машинной упаковки. Еще спустя год появился цех таблетирования. 12 октября 2001 года состоялось официальное открытие завода «ГЕДЕОН РИХТЕР-РУС» который сегодня является не только производственной площадкой, но и одним из главных дистрибьюторов головной компании в России.

Секретом успеха бизнеса компании является также ставка на постоянное развитие и повышение квалификации персонала, в том числе сотрудников завода «ГЕДЕОН РИХТЕР-РУС» в г. Егорьевск, Московской области.

Подготовка к деловой игре

В рамках двухдневного семинара-тренинга «Основы Бережливого производства» удалось познакомить участников семинара с историей возникновения концепции, ее ценностями, философией, основными принципами и подходами, получить сформировать целостное представление о системе Бережливого производства.

На практических примерах использования инструментов Бережливого производства, удалось показать преимущества и риски данного способа организации производства по сравнению с классическим способом.

В ходе двух туров симуляции «Производство автомобилей», имитирующей реальное производство, участники обучения смогли получить базовые знания и практические навыки организации и управления Бережливым производством.

В ходе первого тура участникам предоставилась возможность организовать производство на основе знаний и опыта, которые у них имелись до тренинга. После проведения первого тура зафиксировали количество произведенных автомобилей, их качество и объем незавершенного производства. Также была проведена групповая дискуссия, в ходе которой обсудили сильные и слабые стороны организованной производственно-логистической системы, уровень организации и управления производством, качество производственного планирования, способы управления персоналом, рабочую атмосферу и т.д. Провели анализ взаимосвязи вышеперечисленных параметров с результатами производства и удовлетворенностью клиента.

Между первым и вторым турами симуляции «Производство автомобилей» участников познакомили с базовыми подходами и инструментами в организации Бережливого производства, как «Визуализация», «Создание связанного (непрерывного) потока», «Время такта», «Вытягивание и Канбан», «Выравнивание» и т.д.

Во время второго тура симуляции участники смогли организовать производство уже с применением указанных инструментов и подходов.

Как результат, производительность труда увеличилась на 25% при одновременном сокращении количества брака и сокращении запасов незавершённого производства на 30-40%. В два раза сократилось время выхода первого готового изделия после начала производства, увеличилась ритмичность производственного процесса. Особое внимание привлекла возможность организовать производство без «ручного управления» процессом, который работал автономно благодаря работе системных принципов и механизмов. Руководителю моделируемого производства не требовалось произносить ни слова. Изготовление автомобилей, включая поставку материалов и доставку готовых изделий заказчику, осуществляли в полной тишине.

По окончании второго тура симуляции также провели всесторонний анализ результатов, с акцентом внимания на то, что в обоих турах симуляции время производства, объем человеческих и технических ресурсов, а также технология производства были неизменными. Участники убедились, что значительное улучшение основных показателей производства было достигнуто только за счет применения организационных мер – инструментов Бережливого производства.

Карта потока создания ценности — VSM

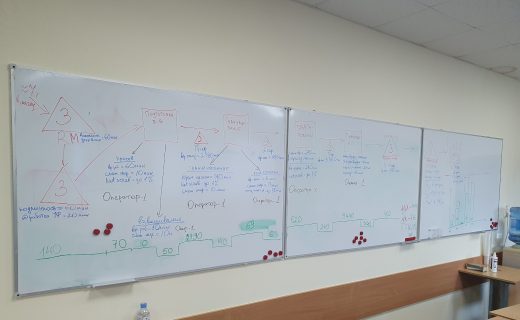

Третий день обучения был разбит на три этапа, первый этап – это изучение основных подходов и особенностей методики «Картирование потока создания ценности — VSM», второй этап – выход в цех и сбор данных для картирования реального потока создания ценности и третий этап – построение карты потока создания ценности на основе собранных данных. Особенность обучения состоит в том, что тренинг проводился в практическом OJT (On the Job Training) формате. Суть данного формата – обучение во время работы.

В рамках первого этапа обучения, помимо рассмотрения теоретической части методики, был выбран реальный процесс компании заказчика, который требовал улучшений, определены границы процесса, цели и показатели повышения его эффективности. На примере работы с выбранным процессом и было построено дальнейшее практическое обучение методике «Картирование потока создания ценности».

Важной частью подготовки к процессу картирования потока создания ценности явилась постановка конкретных целей улучшения процесса, определены измеримые показатели текущего и будущего состояния процесса.

Правильно поставленные цели позволили участникам картирования:

- сфокусироваться на нужных аспектах процесса и системы,

- быстро, просто и наглядно изобразить состояние текущих процессов предприятия, материальных и информационных потоков,

- оценить основные параметры процессов,

- выявить существующие скрытые потери и ограничения («узкие места») системы.

Во время третьего этапа обучения, участники выполнили практическую работу по картированию текущего состояния выбранного процесса. Под руководством тренера картировали материальные и информационные потоки в процессе, определили операции, добавляющие и не добавляющие ценность продукту для потребителя, рассчитали эффективность потока, ознакомились с диаграммой загрузки рабочих центров «Ямазуми».

После выявления, оценки и структурирования основных причин проблем участники обсудили возможные решения с использованием инструментов Бережливого производства:

- тактирование потока (Takt time),

- защита от ошибок (Poka-Yoke),

- визуальное управление (Visual Managment),

- зонирование (Zoning),

- выравнивание потока (Хейдзунка),

- система вытягивания (Pull System),

- супермаркеты (Supermarkets),

- система быстрой переналадки (SMED),

- сигнальная система Андон (Andon Dashboard & Ligths),

Резонным продолжением обучения участников на четвёртый день, после картирования процессов, стал семинар-тренинг «Ключевые показатели эффективности процесса – KPI». Как говорил Питер Друкер: «Если результат нельзя измерить, то его нельзя и улучшить».

Внимание участников акцентировали на понятии «Ключевые показатели эффективности – KPI», как числовом показателе деятельности, которое помогают измерить степень достижения целей и оптимальность процесса, его результативность и эффективность.

Вручение сертификатов

По результатам ознакомления с основными видами представления систем, участники семинара выполнили практическое задание на примере контекстной диаграммы и модели «Чёрный ящик», описали функциональные взаимосвязи выбранного процесса, входы – выходы в процесс и возможные точки для оценки эффективности процесса c использованием набора ключевых показателей эффективности.

В рамках представления классификации ключевых показателей эффективности обсудили основные 12 принципов формирования набора KPI показателей, без комплексного применения которых практически не возможно построить эффективного управления по целям.

На основе выбранного процесса, на практическом примере «Функциональное проектирование выбранного объекта деятельности» и «Построение матрицы ответственности, назначение владельцев функций (процессов)», отработали навык построения дерева функций процесса и разработки матрицы ответственности.

В качестве примера лучших мировых практик участники ознакомились с инструментом SQDCM, как подходом управления с определенной структурой приоритетов, позволяющим быстро оценить ключевые показатели эффективности рабочего процесса, подразделения, организации в целом. Рассмотрели используемые в SQDCM ключевые показатели эффективности процесса по каждому функциональному направлению, безопасность, качество, доставка, затраты, моральное состояние команды.

Четвёртое практическое задание «Разработка набора KPI для функции (процесса)» также была выполнена на примере двух реальных функций (процессов), с учётом принципов визуального управления SQDCM, что позволило максимально детально отработать практический навык.

Таким образом, по результатам обучения, удалось сформировать у участников представление о ключевых показателях эффективности, изучить подходы к построению системы целей и KPI, отработать на практике навыки системного подхода к построению системы «Ключевые показатели эффективности процесса – KPI».

Завершил 5-ти дневную программу обучения семинар-тренинг «Система управления простоями оборудования (DTM – Downtime Management)». Рассмотрение процесса управления простоями оборудования началось с обзора производственной среды, где основная ценность создается машинами, а не человеком.

Далее рассмотрели систему управления простоями оборудования как комплекс подходов, процедур и инструментов направленных на снижение потерь доступности путем сокращения длительности и периодичности плановых и неплановых простоев оборудования на основе результатов анализа собранных данных. Затем обсудили десять ключевых элементов структуры системы управления простоями оборудования.

Фундамент для длительного сотрудничества

Традиционно, в процессе выполнения первого практического задания отработали навык проведения анализа данных по учебной базе простоев, с помощью сводных диаграмм и на основе принца Select – Zoom – Prioritization, определили приоритетные виды простоев и степень их влияния на доступность.

На основе цикла PDCA в системе управления простоями, рассмотрели порядок оперативного и тактического управления, определили кто ответственный за выполнение указанных функций управления, за какой период, на основании каких данных и какой тип анализа проводится. Далее рассмотрели это типы принимаемых решений и один из инструментов решения проблем – метод организации локальных проектов для малых рабочих групп «8D».

В завершающем практическом групповом задании участники, с учётом полученных знаний, самостоятельно разработали структуру базы данных простоев и типизировали варианты ключевых атрибутов для выбранного производственного оборудования.

Практическая направленность тренинга позволила изучить методологию управления простоями оборудования, научиться анализировать простои и практически разрабатывать структуру базы данных простоев, что ляжет в основу дальнейшего комплексного внедрения и развития системы управления простоями оборудования на предприятии.

В целом, курс тренингов позволил участникам овладеть весьма мощным комплектом инструментов и подходов для управления результативностью и эффективностью производственного предприятия, такими как:

- «Основы Бережливого производства»,

- «Картирование потока создания ценности – VSM»,

- «Ключевые показатели эффективности процесса – KPI»

- «Система управления общей эффективностью оборудования – DTM»

Серию семинаров — тренингов провел бизнес-тренер, консультант группы «Лин Консалт» Олег Остапчук.