Как рассчитать уровень сигма процесса в методологии 6 сигм?

Методология 6 сигм (SixSigma) – это популярная концепция по управлению процессами, в т.ч. производственными. Впервые была предложена компанией «Motorola» в конце 80-ых годов. Методология получила мировую известность после того как Джек Уэлч, работая генеральным директором, осуществил широкомасштабное внедрение методологии 6 сигм в компании «General Electric». По сути, в GE она стала корпоративной религией и остается таковой до сегодняшних дней.

Цель 6 сигм – обеспечить полное удовлетворение требований и ожиданий клиента при минимуме затрат за счет эффективного и максимально безошибочного течения всех бизнес-процессов.

Задачи в ходе внедрения данной методологии формулируются следующим образом: улучшение производственных процессов, снижение вероятности возникновения дефектов и отклонений, создание рабочей группы и комплекса мероприятий, направленных на уменьшение количества возможностей появления ошибок.

Суть всех проводимых мер можно кратко свести к одному вопросу: что нужно сделать, чтобы обеспечить бездефектную работу? За реализацию отвечает специально подобранная команда опытных профессионалов определенного ранга, определяемого по аналогии с боевыми искусствами по цвету пояса. В методологии 6 сигм существуют следующие звания, отражающие уровень компетенций человека в данной области: «Желтый пояс», «Зеленый пояс», «Черный пояс», «Мастер черного пояса», «Чемпион 6 сигм».

Основные показатели и методика расчета

Знакомясь с этой методикой в первый раз, многие удивляются выбранному названию и просят его расшифровать. Сигма – это греческая буква, обозначающая в статистике среднеквадратическое отклонение. Цифра от 1 до 6 – это показатель безошибочности производственного процесса. Последняя соответствует процессу, в котором может присутствовать не более 3,4 ошибок на миллион возможностей ее совершения. Именно шестой уровень Motorola определила в качестве конечной цели, и это дало название всей методологии.

Главными переменными выступают разные параметры, отвечающие за качество процесса. Для непрерывных данных, например, таких как время выполнения заказа (часы), диаметр поршня (мм), помимо среднеквадратического отклонения, обозначаемого как σ, важно среднее значение µ и две крайние границы требований качества, установленные заказчиком. Дефект – все, что выходит за пределы. Чтобы повысить количество годной продукции, необходимо увеличивать поле допуска, то есть отрезок между границами, и уменьшать отклонение.

Как рассчитать уровень сигма процесса?

Сначала мы должны рассчитать показатель DPMO (количество ошибок на миллион возможностей ее совершения).

Формула выглядит следующим образом:

DPMO = (число выявленных ошибок (дефектов) * 1000000)/(количество экземпляров процесса* количество возможностей совершить ошибку).

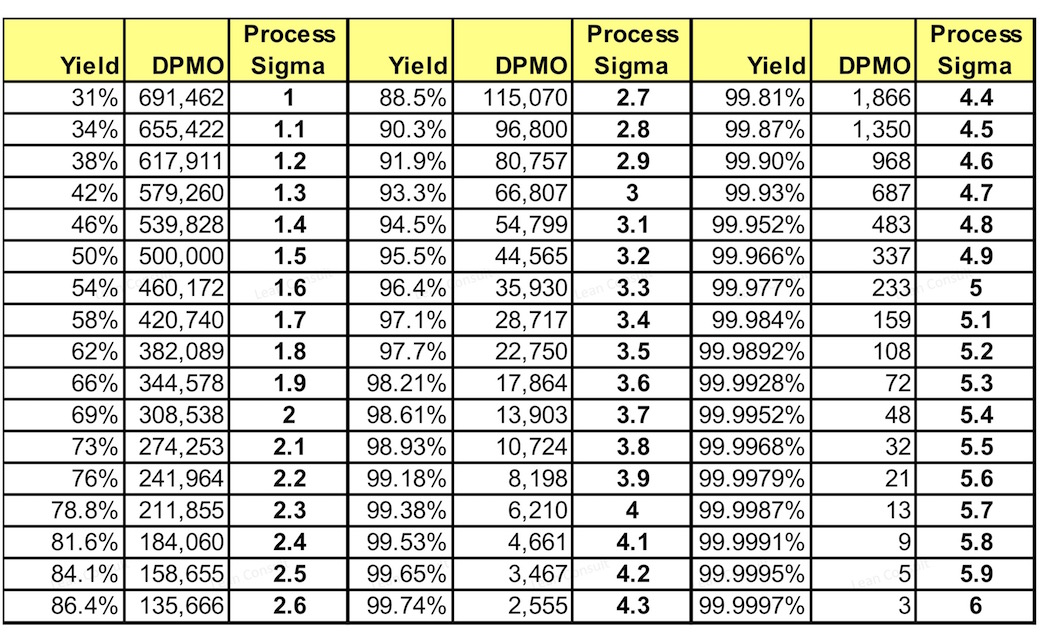

Результаты представлены на этой таблице:

| Уровень σ | % ошибок | DPMO |

| 1 | 69,15 | 691 500 |

| 2 | 30,85 | 308 500 |

| 3 | 6,68 | 66 800 |

| 4 | 0,62 | 6 200 |

| 5 | 0,00023 | 230 |

| 6 | 0,000034 | 3,4 |

Чтобы понять насколько сложно достичь нижнего значения, давайте разберемся, что означает уровень 6 сигм в процессе отражения вратарем хоккейной команды броска по воротам.

В хоккее команда в среднем за сезон проводит 50 матчей. За одну игру вратарь отражает в среднем 30 бросков по воротам. Мы будем считать, что гол – это дефект. Чтобы такой процесс имел уровень 6 сигм, показатель DPMO должен быть равен 3,4. Определим какое количество сезонов вратарь должен отстоять «в сухую», используя формулу расчета показателя DPMO.

Если бы все вратари имели уровень 6 сигм, вряд ли бы хоккей или футбол так нравились нам.

Но это игровые ситуации, а производственные процессы – совсем другое дело.

Первое значение сигма-уровня рассчитывается командой на стадии «Инициация». Оно обязательно пересчитывается после каждого этапа внедрения улучшений на основе собираемых данных. Максимально возможное значение, как это видно из таблицы – это 3.4 несоответствия на миллион возможностей.

Пример

Рассмотрим на простом примере, как посчитать DPMO и уровень сигма для конкретного процесса.

Допустим, производится проверка сервиса доставки на материале 100 заказов пиццы, которые развозил один курьер. В таком процессе есть 3 возможности совершить ошибку (дефект): 1 – несвоевременная доставка, 2 – некорректный адрес, 3 – испорченный внешний вид коробки или продукта. Результаты показали, что курьер 21 пиццу из 100 не привез вовремя, 3 заказа перепутал, и 1 оказался испорчен под проливным дождем. Число дефектов 21+3+1=25. Подставляя значения в формулу, получаем DPMO = 25 х 1 000000 / (3 х 100) = 83333. Сигма-уровень доставки пиццы оказался между 2 и 3. Более точно его можно определить из таблицы, приведенной ниже: примерно 2,85.

На этом основании мы можем сделать вывод о не слишком высоком уровне качества процесса доставки.

На этом основании мы можем сделать вывод о не слишком высоком уровне качества процесса доставки.

На сегодняшний день, 6 сигм – это совокупность методологических приемов, концептуальных идей и точных статистических инструментов, направленных на улучшение процессов, снижение уровня брака и удовлетворение ожиданий заказчиков. Она успешно применяется в различных сферах деятельности: промышленности, здравоохранении, банковском деле, IT-индустрии.