Развитие производственной системы в компании Системы Нефть и Газ Балтия

Проект по повышению управляемости и прозрачности производственной системы

Во II квартале 2021 г. компанией Лин Консалт была проведена экспресс-диагностика, в результате которой был запущен проект по повышению прозрачности и управляемости производственной системы компании.

ООО «Системы Нефть и Газ Балтия» (OGSB) (г. Калининград) с 2006 года осуществляет деятельность по проектированию и изготовлению оборудования для нефтеперерабатывающей, газовой, нефтехимической и энергетической отраслей.

Проекты OGSB выполняются по международным и российским техническим и управленческим стандартам, основываясь на применении лучших отраслевых практик и накопленном опыте по локализации и пэкиджированию сложного технологического оборудования.

За годы существования завода успешно реализованы сложные технологические объекты, включающие в себя полный цикл проектирования и разработки, изготовления, автоматизации, шеф-монтажа и пуско-наладки в России, ЕАЭС, ЕС, ОАЭ, Индонезии, Нигерии. Предприятие является ведущим российским производителем в данном сегменте.

OGSB последовательно совершенствует свою операционную деятельность и планирует к концу 2025 года удвоить объем производства и вывести на рынок новый продукт. Для достижения этой цели ведется регулярная проектная деятельность по улучшениям, в которую вовлечена значительная часть персонала.

Компания производит продукцию по индивидуальным проектам. Как следствие, есть большие сложности с прогнозированием и выравниванием загрузки ресурсов, «плавающие узкие места», необходимость частых и быстрых корректировок производственного плана.

На первом этапе проекта команда предприятия совместно с консультантом Лин Консалт собрала ожидания ключевых стейкхолдеров (заинтересованных сторон) и определила цели и требуемые результаты проекта.

Вот наиболее популярные ожидания стейкхолдеров:

- Видеть и понимать статус каждого проекта (сейчас это возможно в любой момент времени)

- Прогнозировать на ближайшее будущее загрузку мощностей, видеть имеющиеся резервы мощностей (понимать нормальный уровень загрузки и «предел прочности» по загрузке мощностей)

- Выровнять объемы производства, чтобы не было резких всплесков загрузки (производство идет в соответствии с планом, резкие всплески загрузки отсутствуют)

- Уметь быстро перепланировать производственный план (при появлении срочных заказов, при возникновении обстоятельств вызванными поставками материалов и др.)

- Координировать работу отделов в соответствии с едином планом

- Обеспечивать поступление комплектации в полном объеме к началу этапа

- Снизить необходимость в сверхурочной работе

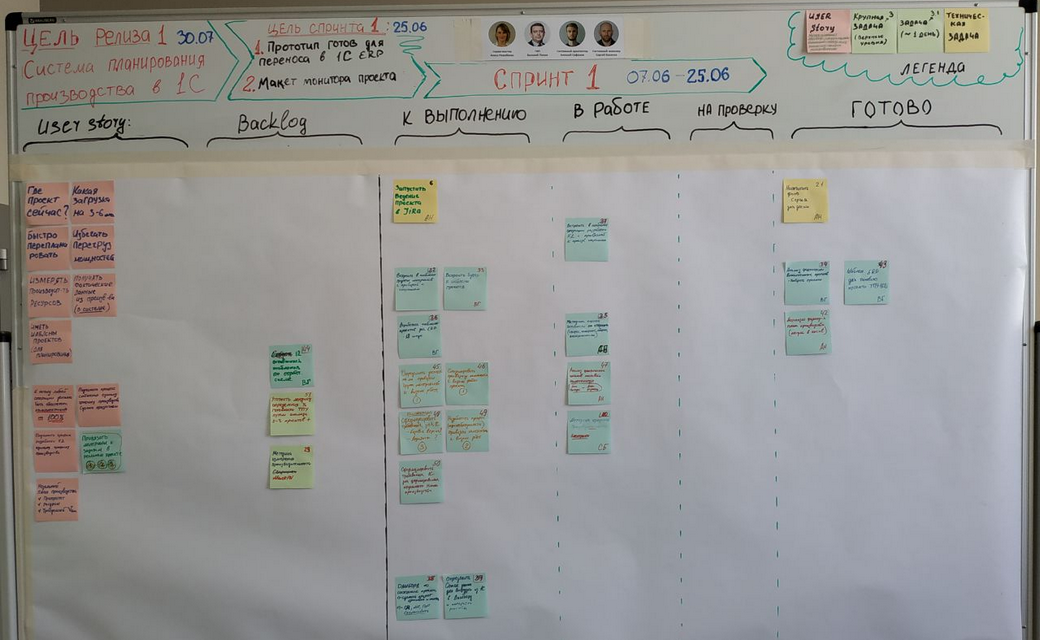

Также, на старте проекта мы договорились, что для управления проектом будем использовать «гибкую» методологию Scrum SE и ПО JIRA.

Первые несколько спринтов мы параллельно применяли Канбан-доску для наглядности.

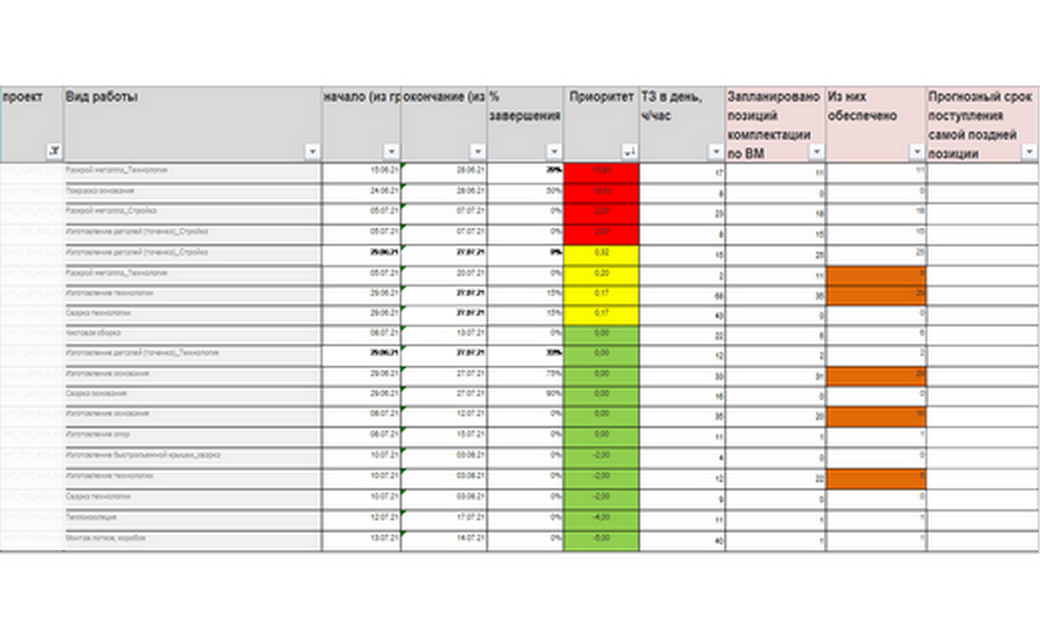

В ходе первого спринта были разработаны модель планирования и excel прототип для обкатки и последующего переноса в ERP-систему. Прототип позволял автоматически определять приоритетность работ в производстве, группировать покупные позиции по требуемым срокам поставки, прогнозировать загрузку мощностей на 3-6 месяцев. Естественно, для минимизации трудозатрат тестирование прототипа мы ограничили несколькими пилотными проектами.

Поскольку одной из ключевых задач проекта являлось создание простого и понятного инструмента оперативного планирования работ в цехе мы сделали автоматизированное рабочее место мастера (впоследствии назвали «АРМ-Мастер»). Сперва в excel, а затем и в ERP.

Здесь мастер на каждом участке видит какие работы в текущий момент имеют наивысший приоритет (работы отсортированы в порядке убывания важности на основании плановых сроков проектов и фактической степени готовности).

Также на экран попадает сводная информация по наличию всех покупных материалов для выполнения каждой операции.

По результатам полного или частичного выполнения операции мастер актуализирует степень готовности и приоритет операции понижается.

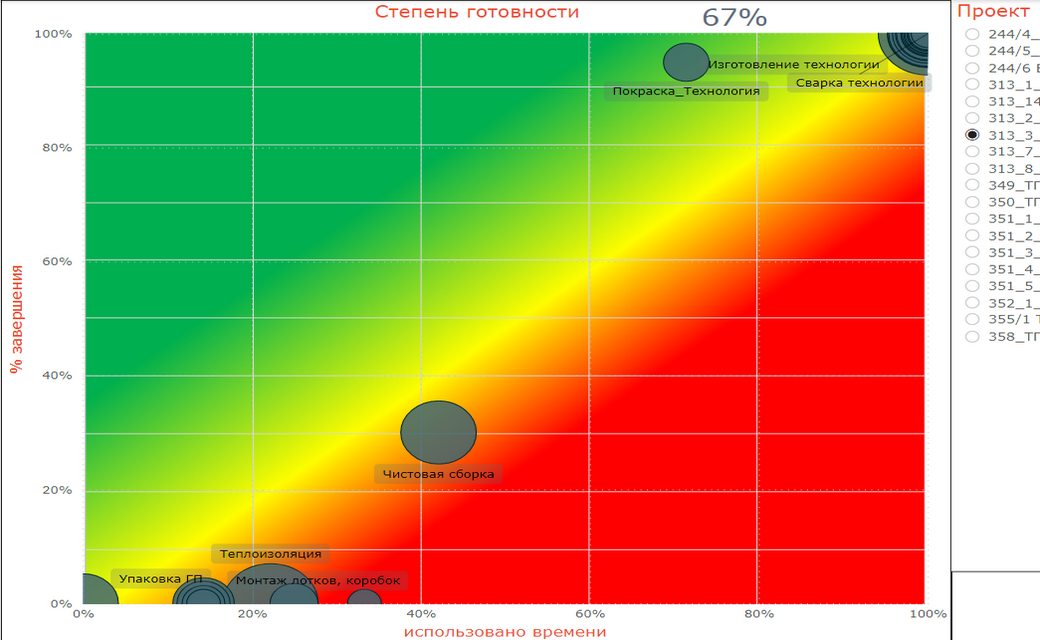

Для более наглядного отображения состояния дел в производстве был разработан монитор, который позволяет за несколько секунд оценить ситуацию по каждому проекту:

Каждый кружок – это операция, чем глубже круг в красной зоне, тем выше риск невыполнения операции в срок, как следствие, и всего проекта. Диаметр круга пропорционален трудозатратам на операцию – маленькие кружки «вытащить» проще, чем большие.

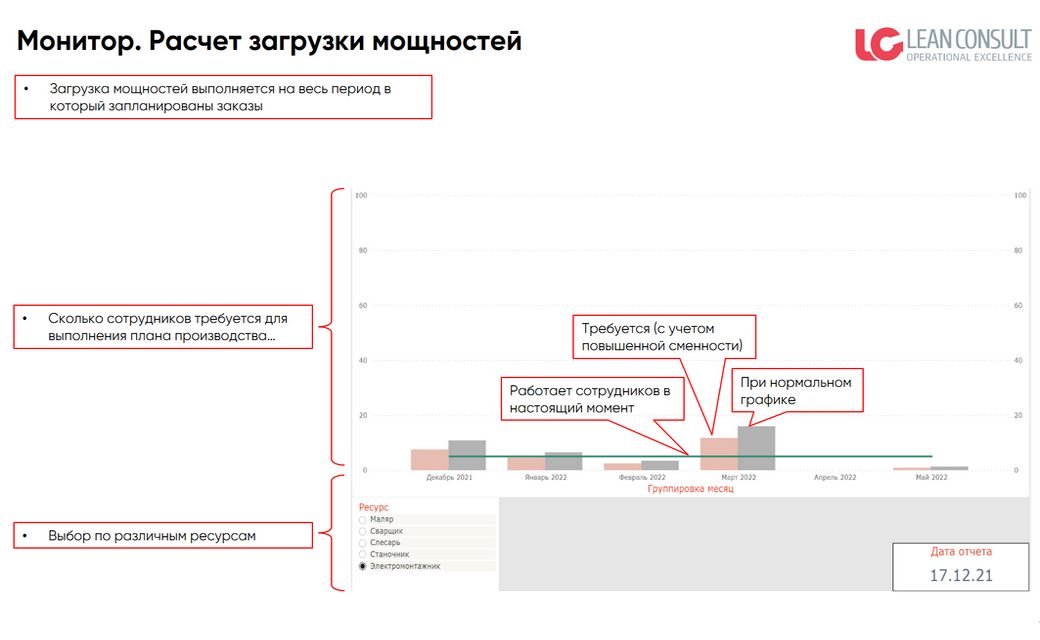

После успешной реализации модели в ERP системе и наполнения данными по всем проектам мы получили возможность формировать достоверный прогноз загрузки мощностей. Для нашей ситуации мы выбрали 5 видов ресурсов, для которых такой прогноз необходим:

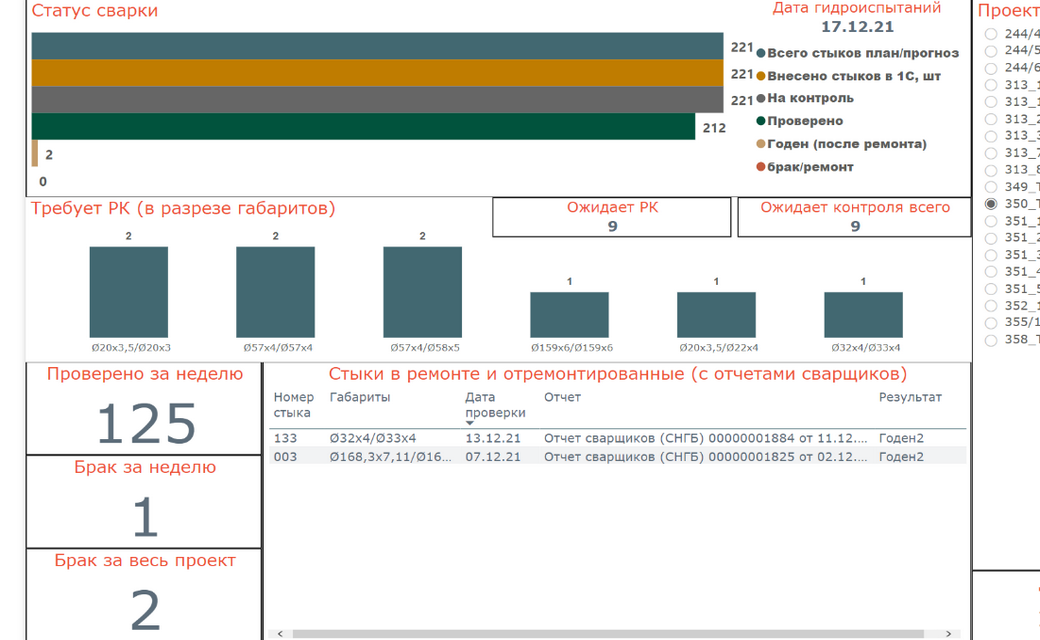

Далее был разобран и визуализирован процесс сварочных работ, который в крупных проектах нуждается в автоматизированном учете. Для управления процессом необходимо понимать в любой момент времени сколько сварочных стыков находится на различных этапах производства (проектирование, сварка, контроль, ремонт и т.д.). На основании существующего процесса планирования и учета сварочных работ был сделан следующий визуальный инструмент управления:

Далее был разобран и визуализирован процесс сварочных работ, который в крупных проектах нуждается в автоматизированном учете. Для управления процессом необходимо понимать в любой момент времени сколько сварочных стыков находится на различных этапах производства (проектирование, сварка, контроль, ремонт и т.д.). На основании существующего процесса планирования и учета сварочных работ был сделан следующий визуальный инструмент управления:

Здесь видно сколько сварных стыков изделия на каждом из этапов готово, каков объем оставшихся стыков каждого типоразмера (на данном примере фокус сделан для контрольной операции), какое количество дефектов. Все данные здесь удобнее смотреть в разрезе проекта.

Надо сказать, что команда не сразу пришла к выбору подходящего инструмента для визуализации процессов производства. Были попытки использовать 1С ERP, затем, поняв, что данного функционала явно недостаточно, попробовали excel, изучив популярные ныне подходы к созданию панелей.

Надо сказать, что excel неожиданно порадовал широкими возможностями последней версии, но все же в итоге выбрали Power BI. Решающим оказался тот фактор, что архитектура системы 1С-Power BI оказалась проста и надежна. 1С по расписанию формирует выгрузку массива данных, Power BI по запросу обновляет мониторы. Все мониторы легко подвергаются редактированию внешнего вида. Администратор может при необходимости добавлять необходимые индикаторы, настраивать фильтры, сортировки и т.д.

Одной из полезных возможностей системы является возможность быстрого создания отчетов по заданным параметрам. Например, контроль закупок удобно вести группируя материалы по нескольким категориям («заказаны», «не заказаны», «заказаны, но срок поставки позже требуемого», «плановый срок поставки уже прошел» и т.д.).

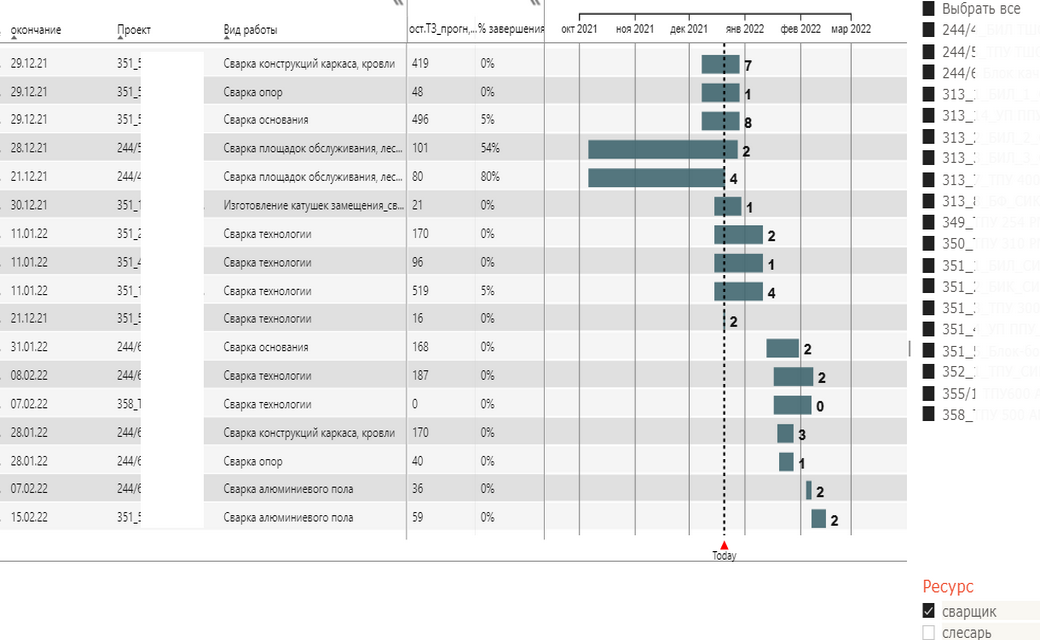

Далее команда углубилась в задачу построения системы распределения рабочих между операциями. Очень хотелось, чтобы система автоматически расставляла на операции рабочих с требуемыми навыками и в нужном количестве. На верхнем уровне определили сколько человек требуется на каждую из текущих операций в момент времени (оговорюсь, что здесь речь о ручном труде сборочно-сварочного участка) это легко сделать на основании уже имеющихся данных:

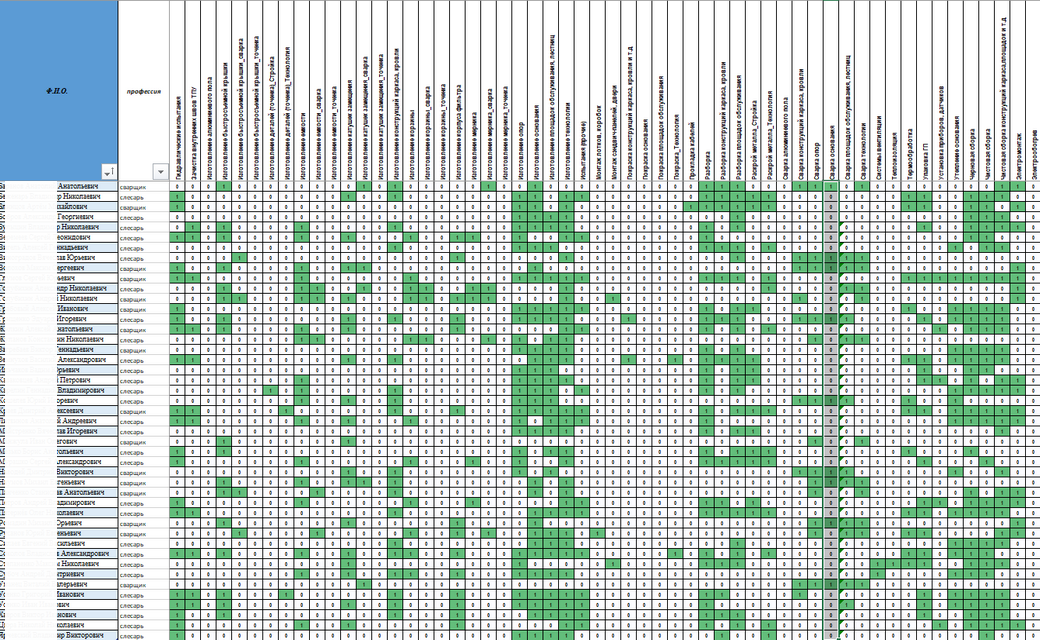

Однако, требовалось помочь мастеру определить кого конкретно поставить на каждую из операций. Для этого была составлена матрица навыков на основе анализа работ, выполненных сотрудниками за календарный год.

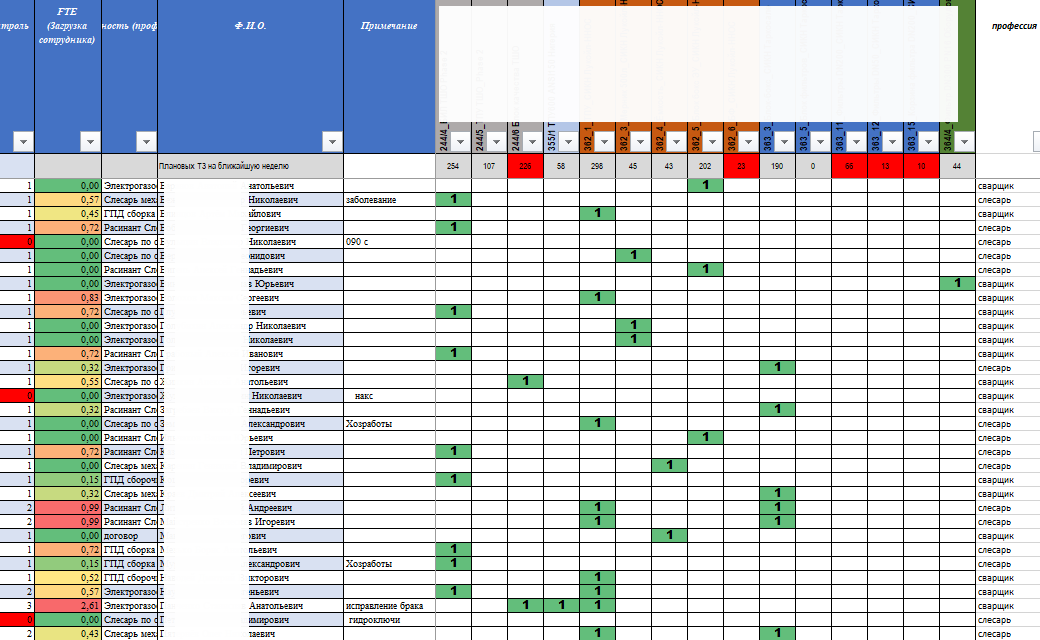

В результате был сделан инструмент, который показывает все возможные варианты сотрудников для той или иной операции. Мастеру остается выбрать и назначить необходимое количество рабочих применяя также и свою экспертную оценку. При этом мы видим расчетный уровень загрузки каждого рабочего (в крайней левой колонке) и при необходимости можем сглаживать экстремальные значения:

Имея такой интерактивный инструмент контроля ключевых параметров производства, можно быстро принимать верные решения в части организации производства, и, что важно, планировать системную деятельность по внедрению улучшений в отдельные процессы (повышать производительность отдельных ресурсов, снижать уровень дефектов и т.д.).

Сейчас планируется содержание очередной фазы проекта улучшений, направленных на достижение долгосрочных целей компании. Эта деятельность, безусловно, будет во многом опираться на те фундаментальные блоки, которые мы сформировали на первом этапе.