В июле 2025 г. мы завершили проект по разработке планировочного решения (layout design) и системы производственной логистики для компании, которая планирует запустить новое современное металлообрабатывающее производство.

Характеристики производства

Характеристики производства

Основная продукция: Конфиденциально. (Under NDA)

Тип производства: Позаказное, мелко- и среднесерийное дискретное производство на заказ.

Производственные технологии: металлобработка, термообработка, полимерная экструзия, сборка. Широкий спектр типоразмеров и партий продукции.

Особенности проекта — дефицит производственной площади, особые требования к размещению некоторых участков и необходимость учитывать взаимное влияние оборудования.

Выполненные работы

- Создание базы данных основных и вспомогательных операций

- Разработка калькулятора загрузки оборудования и персонала, определение «узких мест», доработка маршрутных карт продукции и выбор основных производственных маршрутов.

- Разработка целевой Карты потока создания ценности (VSM).

- Разработка 2-х концепций планировочного решения, включая размещение рабочих зон, оборудования, транспортных проездов и проходов, анализ движения материальных потоков.

- Разработка системы производственной логистики, определение грузоподъёмного и транспортного оборудования.

- Детализация основного и альтернативного планировочного решения, разработка обоснования и рекомендаций по их выбору.

- Разработка предложений по внедрению Стендов производственного анализа.

- Разработка и презентация итогового отчёта.

Методы и инструменты

Разработка планировочного решения была выполнена на основе методологии Systematic Layout Planning (SLP).

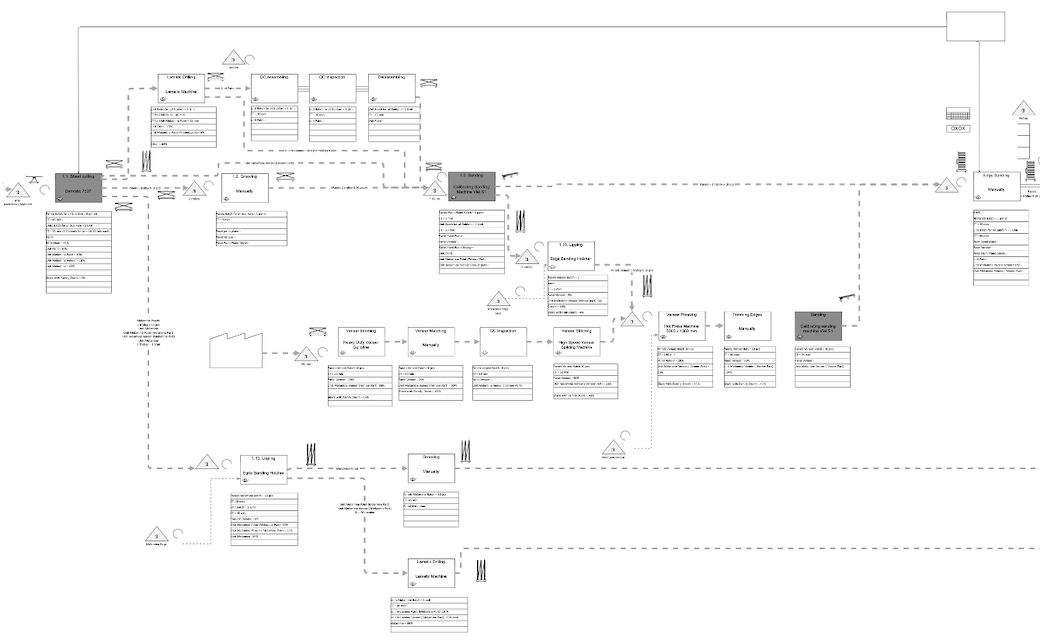

- Value Stream Mapping (VSM) — карта потока создания ценности, использовалась для визуализации и понимания логики производственных процессов, группировки продуктов в семейства, определения высоконагруженныех производственных маршрутов, анализа «узких мест», размещения основных супермаркетов и потребности в грузоподъёмном и транспортировочном оборудовании.

Рис. Фрагмент Карты потока создания ценности (VSM) - Калькулятор загрузки — использовался для расчёта, визуализации и анализа загрузки оборудования и персонала, хранения БД производственных технологий и альтернативных маршрутов.

- Анализ планировочных вариантов — оценка и выбор оптимального планировочного решения из альтернатив с учётом разнообразных ограничений и требований по размещению оборудования.

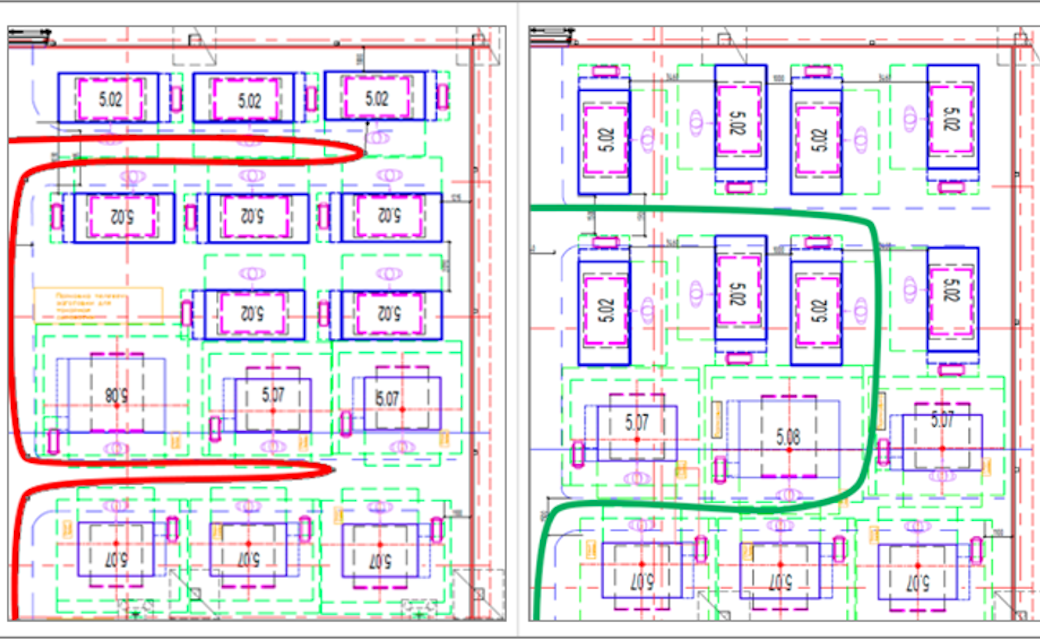

- Диаграммы Спагетти — визуализация материальных потоков для выявления избыточных перемещений и «узлового» напряжения внутри цеха, формирование объективные данных для анализа планировочных решений и уточнения размеров производственных проездов и проходов.

- Система производственной логистики — принципы управления производственной логистикой и оперативного управления производством, логистические маршруты, определение номенклатуры и количества грузоподъёмного оборудования, разработки номенклатуры и конструкции транспортной канбан-тары, расчета её количества.

- Стенды производственного анализа — основы для успешного управления производственными участками, формирования дисциплины, выявления и устранения производственных потерь.

Результаты проекта

- Планировочное решение: разработаны основное и альтернативное планировочные решения в AutoCAD, даны рекомендации по выбору. Размещено более 150 единиц производственного и логистического оборудования.

Рис. Фрагменты планировок + Диаграммы Спагетти - Калькулятор загрузки: разработан функциональный инструмент, позволяющий на основании базы данных производственных технологий оценивать потребность в оборудовании и персонале, моделировать альтернативные маршруты, учитывать влияние партионности, времени переналадки, загрузки/выгрузки на общую производительность производства, формировать предложения по многостаночному обслуживанию, прогнозировать время исполнения заказов.

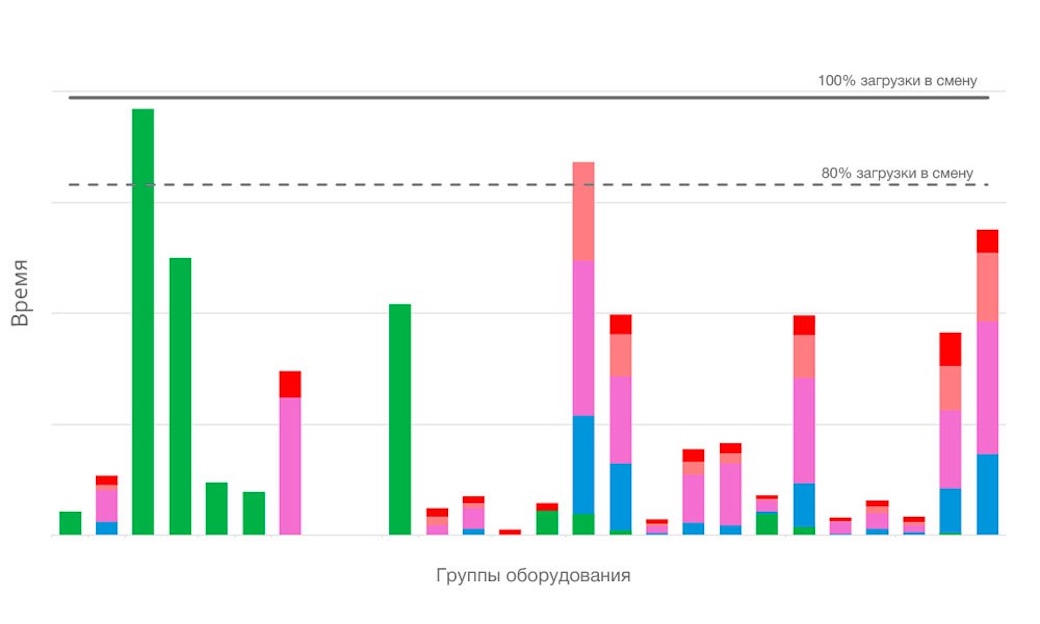

- Производственные расчеты: определена общая производительность производства, загрузка оборудования, «узкие места», определена сменность работы участков, в зависимости от структуры производственной программы и планируемых показателей КТГ и OEE.

Рис. Загрузка оборудования - Производственная логистика: определена потребность в грузоподъёмном и транспортировочном оборудовании (кран-балки, консольные краны, электропогрузчики, ручная транспортировка). Предложена унификация производственной транспортировочной тары (канбан-тележки и прочее). Выполнен расчёт потребностей по площади и оборудованию внешнего склада.

- Производственное планирование: определены принципы, упрощающие планирование производства. Для производства рассчитано время такта и время цикла для отдельных наименований оборудования. Определено размещение и рассчитаны супермаркеты для незавершённой продукции.

- Оборудование: подготовлены рекомендации по замене и дооснащению оборудования, характеристики которого создают риски для выполнения производственной программы.

- Организационные резервы: определены основные резервы улучшения производительности и предложены меры оптимизации за счёт улучшения организации рабочих мест, внедрения SMED и перераспределения загрузки между доступным оборудованием.

- Перспективные разработки: определены направления, необходимые для дальнейшего проектирования производства, опирающиеся на результаты проекта, в частности: системы управления производственным персоналом, системы управления качеством, оснащения рабочих мест, определены дополнительные требования для проектирования системы производственного и управленческого учёта.

Проект выполнили консультанты Лин Консалт: Александр Карбаинов, Алексей Ереничев, Владимир Ковалев.