Улучшение процесса производства порошкового покрытия с помощью картирования потока создания ценности VSM

Перевод с английского статьи: Feasibility of A Powder Coating Process inside Indian Paint’s Company through VSM Approach

Аннотация

Общим по всей отрасли промышленности по производству красок является: низкая производительность, более длительные сроки производства, переделки и брак. Основное внимание всегда уделяется эффективности производства, и именно производство существенно снижает общую эффективность предприятия. Целью данного исследования является внедрение бережливого инструмента — Картирования Потока Создания Ценности (Value Stream Mapping). Задача состоит в том, чтобы идентифицировать потери и устранить их на заводе. Для сбора информации, необходимой для выполнения проекта, исследователь изучил работу цеха, что позволило ему получить некоторое представление о процессе и производстве. Были получены ощутимые результаты, были разработаны предложения для преодоления проблем, стоящих перед отраслью.

Ключевые термины: Бережливое Производство, Производство Красок, Картирование Потока Создания Ценности, Процесс Порошкового Покрытия.

В нынешние времена мир становится все более конкурентоспособным, и все организации прилагают максимальные усилия, чтобы сделать больше работы за меньшее время и с большей эффективностью. В любом производстве возникает необходимость устранить любые формы потерь, которые нарушают производственный процесс и приводят к низкой эффективности предприятия. Основное внимание уделяется максимизации потока, который приводит к удовлетворению спроса и удовлетворенности клиентов путем предоставления нужного продукта в нужное время в правильном количестве и качестве по разумной цене. Все это достигается путем поиска решений возникающих проблем. Производственная система Lean, решающая подобные проблемы, была разработана компанией Toyota и получила название Toyota Production System (TPS). Бережливое производство в основном используется для сокращения всех видов потерь в процессах, что приводит к созданию беспроблемного среды [1]. Бережливая система помогает организации устранить потери, появляющиеся из-за перепроизводства, ненужного перемещения материалов, ожидания и задержек, излишней обработки, перемещения и лишних движений персонала, переделок и дефектов. В обрабатывающей промышленности Бережливое производство стало необходимым для достижения амбициозных целей организации.

Бережливое производство подходит для непрерывно развивающихся систем и обеспечивает устойчивую эффективность производственного процесса [2]. В лакокрасочной промышленности становится просто необходимым следовать бережливым практикам, поскольку крайне важно, чтобы производственная система была направлена на повышение эффективности производственного процесса. Конкуренция среди производств красок растет, и производимая продукция должна соответствовать спецификациям и требованиям потребителей. Для победы в конкурентной борьбе необходимо сокращение всех видов потерь в процессе производства, поэтому и внедрение принципов Бережливого производства столь важно. Есть примеры компаний-производителей красок, где даже небольшие расхождения по цвету привели к отказу от всей партии продукции. Потребительские предпочтения — это вопрос, который также связан с непродуктивной деятельностью, если не обеспечивается качество продукта и непродуктивный производственный процесс исследован на основании устаревших знаний. [3]. В следующем разделе использованы примеры из предыдущих исследований, которые также подтверждают наши выводы.

II. ОБЗОР ЛИТЕРАТУРЫ

A. Определение Бережливого производства

Бережливое производство определяется как комплексный набор методов, которые позволяют сократить и устранить потери. Есть семь видов потерь, которые обычно упускаются из виду, и они должны быть немедленно устранены [4] (Hines et al., 1998). 7-ю видами потерь являются (1) скорость, превышающая необходимую (2) ожидание (3) транспортировка (4) обработка (5) избыточный запас (6) ненужное движение и (7) исправление ошибок [5]. Согласно Bhatia и Drew [7], система бережливого производства состоит из 5 принципов, которые приносят ценность клиенту, сводя к минимуму потери. Одним из инструментов бережливого анализа является состояние операций и создание потока. Бережливые инструменты и методы подбираются и применяются для минимизации потерь, затоваривания, а следовательно, и для снижения затрат, что позволяет производить продукт по конкурентоспособной цене. Этот метод известен как картирование потока создания ценности, а работа над улучшением показателей каждого процесса в потоке создания ценности приводит к повышению эффективности всего потока.

B. Бережливые принципы

Пять принципов бережливости применимы и адаптируемы во всех производственных компаниях [8] [9] [10] [11] [12] [13].

1-й принцип: Точно определите ценность как продукта, так и услуг с точки зрения клиента.

2-й принцип. Исключите действия, не приносящие ценности клиенту, четко определив поток создания ценности продукта и услуг.

3-й принцип: Убедитесь, что поток создания продукта и услуг происходит без каких-либо разрывов.

4-й принцип: Следуйте вытягивающей системе производства продукта.

5-ый принцип: Постоянно улучшайте систему, снижая и исключая потери.

Следует проявлять осторожность при объединении некоторых из этих принципов, необходимо тщательно изучить систему и принять все бережливые принципы. Целью данного исследования является выявление процессов, не приносящих ценности клиенту, и потерь, что позволяет исключить их при подготовке материала для порошкового покрытия на заводе по производству краски.

C. Картирование потока создания ценности (VSM)

Картирование потока создания ценности (VSM) — это процедура, которая изначально была создана Toyota, а после нее, пропагандируемая книгой, «Учимся видеть» [14] получила большую известность в западном мире. Отображение потока создания ценности используется для обнаружения потерь качества. Когда потери определены, от них проще избавиться. Мотивация процедуры VSM состоит в том, чтобы внести изменения на базовом уровне. VSM используется для всего стратегического бизнес-процесса, а иногда VSM используется для анализа части подразделения в случае каких-либо непредвиденных обстоятельств. Карты потока создания ценности показывают процедуру процесса в типичной форме потока.

С другой стороны, несмотря на данные, обычно находящиеся на диаграмме процесса, VSM демонстрирует дополнительные данные, необходимые для удовлетворения частых запросов клиента. Дополнительными данными являются: продолжительность процесса, запасы, время переналадки, штатное расписание, виды транспорта и другие показатели. Критическая выгода для отображения потока создания ценности заключается в том, что он концентрируется на всем потоке создания ценности, чтобы обнаружить базовые потери и исправить перепутанное [6]. Обычно карты потока создания ценности имеют 3 вида.

Карта потока создания ценности текущего состояния (PSVSM), которая имитирует настоящую реальность. Целью или задачей деятельности является Карта потока создания ценности будущего состояния (FSVSM), где определяются улучшения за счет снижения или уничтожения потерь (и их можно достигнуть в течение короткого времени, например от трех до шести месяцев). Следующим шагом является разработка отображения идеального потока создания ценности (ISVSM) из PSVSM путем исключения потерь из потока.

VSM задумывалось как инструмент выявления. В бережливой философии это называется упражнениями кайдзен для уменьшения потерь. Когда потери выделены, необходимо определить возможности улучшений, таким образом, в процессе картирования работа с потерями приоритизирована, и предприняты действия по снижению или уничтожению потерь. Следовательно, расстановка приоритетов и деятельность должны осуществляться после VSM, иначе это просто потеря, как и другие потери в процессе производства.

VSM взаимоувязано с OEE (Overall Equipment Effectiveness — общая эффективность оборудования); что дает четкое представление о параметрах процесса, непосредственно влияющих на запланированное время цикла, в некоторых случаях удовлетворяя требования клиента по времени такта. Реальность OEE заключается в том, что она указывает нам причины снижения или повышения фактического времени цикла по отношению к идеальному времени цикла. Показатели OEE важны при возможности увеличения пропускной способности оборудования, и, таким образом, есть возможность настроить такие параметры процесса, как задержка, растрата, отвод, поломка / профилактическое обслуживание, доступность и производительность.

D. Общая Эффективность Оборудования (OEE)

OEE дает простые и единые методы измерения эффективности оборудования или базовой структуры. Кроме того, [15] сообщают, что ее также можно использовать в качестве маркера по изменению методологии, поскольку OEE напрямую связана с поломками. Кроме того, OEE использует 40 принципов управления операциями, полезными для анализа результатов производства на перерабатывающем предприятии. Улучшения могут быть произведены с помощью: а) обратного отслеживания, чтобы выяснить, какая поломка понижает эффективность; (б) выявление узких мест как самого медленного оборудования, так и самого медленного и самого низкоэффективного оборудования [16]. Для качественной проработки этих целей необходима методология цикла Деминга или цикла PDCA (также известного как цикл PDSA). Это цикл изменений для достижения целевых показателей оборудования и достижения мирового уровня производства. Таким образом, идентифицируется проблема, с которой сталкивается лакокрасочная промышленность.

Е. Постановка задачи

Традиционно продукты для производства красок производятся в системе пакетной обработки. Наблюдаются действия, не связанные с добавлением ценности, которые необходимо устранить, увеличивая тем самым пропускную способность оборудования за счет повышения его эффективности. Следующий шаг — это постановка выполнимых исследовательских задач, которые вполне достижимы.

F. Исследовательские задачи

Стандартизировать различные операции, чтобы осознать текущие действия с точки зрения создания ценности для клиента и исключить потери с помощью составления карты будущего состояния и дальнейших улучшений. Проверка эффективности карт текущего и будущего состояния.

Для достижения этих целей были поставлены следующие исследовательские вопросы, связанные с оценкой процесса: Какие виды потерь встречаются на заводе? Какие бережливые инструменты используются для преодоления существующих проблем на предприятии? Какие факторы влияют на снижение эффективности на заводе? Затем следует план, который будет выполняться при сборе данных.

III. МЕТОДОЛОГИЯ

Подход исследования действия был использован для планирования, действия, наблюдения и отражения процесса, который аналогичен циклу PDCA Деминга. Данные были собраны из полевого исследования в одной из индийских компаний по производству красок и лакокрасочных материалов. Продукты этой компании:

а) строительные покрытия (домашние краски), которые наносятся на наружную поверхность и внутри водоразбавляемого латекса, на наружную и внутреннюю части растворяющихся несущих красок, композиционных эмалей и древесины, а также мебели.

(b) механические покрытия, которые используются в автомобилях, грузовых автомобилях, самолетах, железных дорогах и металлических украшениях, аппаратных средствах и материалах, бумажных и картонных покрытиях, электрических защитных лаках и проволочных покрытиях.

c) специальные покрытия, которые используются для механической поддержки, морских покрытий, красок для передвижения, металлических красок и покрытий для шлифовки транспортных средств, аэрозольных красок, верхних покрытий и многоцветных красок.

Все наблюдения сделаны из прямых живых наблюдений в цехе и ситуации в цехе. Параметры времени, движения и анализа процесса записываются на листе, информация собирается через наблюдения, обсуждения и отслеживания данных прошлых периодов.

Шаги по картированию потока создания ценности для лакокрасочной промышленности

Структура и анализ VSM выполняются в соответствии с пошаговой процедурой, приведенной [17] ниже.

Шаг 1: Первоначально для построения карты выбирается тип семейства продуктов. Поскольку они производят только один тип продукта — порошковые покрытия, считается, что именно этот продукт создает карту потока создания ценности текущего состояния.

Шаг 2: После того, как продукт выбран, шаги процесса проходят через весь завод и включают в себя информацию о потоке как материальном, так и информационном. Как только эти шаги будут обозначены, отображение процесса будет выполнено на уровне от двери до двери. Прорисовка процесса происходит на черновой бумаге.

Шаг 3: Для построения карты определены начальная и конечная точки процесса. На следующем шаге добавляется суточная потребность клиента.

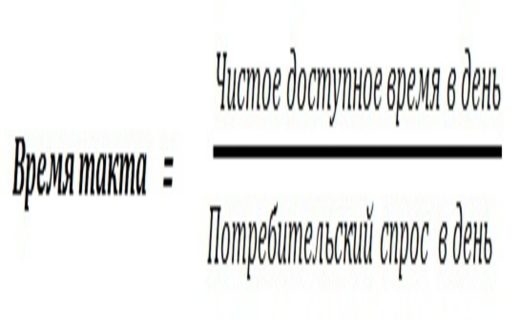

Шаг 4. В немецком языке «Takt» относится к импульсу системы, максимальному количеству времени, которое требуется продукту для удовлетворения потребностей клиента [18]. Время такта рассчитывается, исходя из потребностей клиента и с учетом времени производства. Для расчета времени работы оборудования учитываются различные ограничения, такие как рабочие смены в день, часы в сутки, доступное время в смену и время перерыва в смену. Расчеты для времени такта сделаны (уравнение 1) и сведены в таблицу, показанную на рис. 2, рис. 3 и рис. 4. Чистое доступное время включает потери времени в процессе создания ценности. Потребительский спрос зависит от динамической ситуации и всей цепочки поставок в промышленных условиях.

Шаг 5: По мере вычисления времени такта строится карта текущего состояния. Подробная информация о клиенте отображается в верхней правой части карты, и построение карты текущего состояния начинается с рассмотрения конца процесса, где продукт находится уже у клиента, и процесс идет от конца к началу.

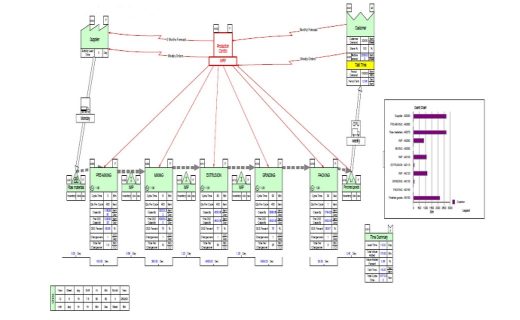

Шаг 6: Как только данные о клиенте получены и введены, следующий шаг строится на материальном потоке. Различные процессы вводятся в поля процессов и данных (Рисунок 2, Рисунок 3 и Рисунок 4). Разные методы производства включают предварительное смешивание, смешивание, экструзию, измельчение и упаковку. Данные, относящиеся к этим операциям, вводятся в поле данных, которое находится ниже поля процесса, и состоит из нескольких операторов, времени цикла, изменения во времени и количества смен.

Шаг 7: После заполнения полей данных процесса добавьте инвентаризацию и время ожидания. Он представлен треугольником с «I» в середине. Для инвентаризации подсчитывается количество частей между процессами, и они вводятся ниже треугольника. Эти части преобразуются в дневное предложение путем деления количества частей на средний дневной спрос, который использовался для расчета времени такта.

Шаг 8: После отображения материального потока между процессами следует добавить поток информации. Единая стрелка линии представляет ее, и рисуется линия стрелки, похожая на удар молнии. Этот информационный поток направляется от клиента в производственный офис и оттуда к поставщику сырья. На основании заказов клиентов заказ будет размещен поставщику, и прогноз будет сделан для будущих заказов.

Шаг 9: Вслед за информационным потоком в нижней части карты потока создания ценности добавляется временная шкала. Линия зубьев ступенчатой пилы используется для разделения времени процессов создания ценности и времени процессов, не создающих ценности клиентам. Время цикла берется из поля данных. Наконец, значения времени цикла создания ценности и времени инвентаризации суммируются и отображаются на временной шкале. Общее время запаса называется временем производственного цикла. Эффективность технологического цикла была рассчитана путем деления времени создания ценности на время производственного цикла.

Шаг 10: Вся необходимая информация берется для построения карты потока создания ценности текущего состояния. Как только это будет сделано, области улучшения подсвечиваются с помощью панели улучшений.

Шаг 11: Наконец, предложения по улучшению обсуждаются с командой, и создается карта будущего состояния потока создания ценности.

IV. РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЯ

Таблица 1: Параметры процесса создания ценности в текущем состоянии и после внедрения Супермаркета

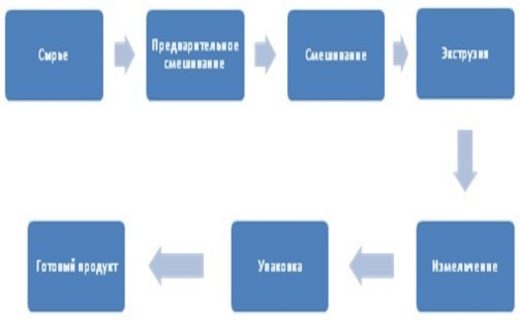

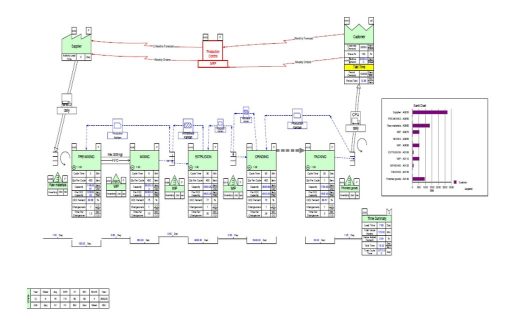

Процесс подготовки материалов для порошкового покрытия включает пять основных функций. Сырье для поставщика из центральных складов перемещается в цех, где производится предварительное смешивание, а затем тщательно перемешивается для получения однородности, а затем экструдируется через экструзионное оборудование. Мелкая крупа, полученная путем измельчения и окончательно упакованная для поставки покупателю или в отдел магазина, весь поток процесса является последовательным (рис. 1).

Рис.1: Поток процесса порошкового покрытия

Данные, относящиеся ко времени цикла в оборудовании, количеству за цикл, мощности оборудования, производительности до OEE, OEE, выраженные в процентах, вместе с переналадками. Время переналадок регистрировалось и наблюдалось с помощью метода временного исследования, получены очевидные результаты (Таблица 1) для разработки входных данных VSM. Построенная карта потока показателей текущего состояния с выделением улучшений, карта потока значений будущего состояния на основе текущего состояния потока создания ценности (рис. 2, рис. 3 и рис. 4).

Рис.2: Карта потока создания ценности текущего состояния

Рис.3: Карта потока создания ценности текущего состояния с панелью улучшений

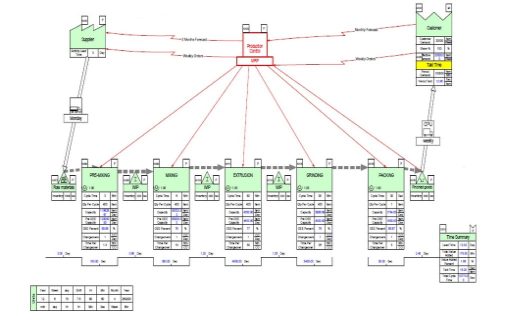

Рис.4: Карта потока создания ценности будущего состояния

Карта потока создания ценности текущего состояния предназначена для работы с реальными данными, исходя из данных по спросу потребителя в неделю, который составлял 20000 кг, рассчитанное время такта составляет 12,96 секунды на кг (рисунок 2). Заказчик размещает еженедельные заказы и ежемесячные прогнозные потребности в производственный отдел помощью электронной почты. Производственный отдел отправляет информацию, включающую еженедельные поставки и прогнозы на два месяца в соответствии с заказами клиентов, соответствующему поставщику. На карту вносится информация о различных процессах, необходимых для получения конечного продукта, а также время цикла, время переключения, значения OEE и количество операторов. Запасы незавершенного производства между процессами также наносятся на карту. Наконец, рассчитывается время производственного цикла и время обработки.

Время производственного цикла рассчитывается путем деления запасов между процессами на потребности клиентов в день. Общее время производства рассчитывается путем сложения всех сроков выполнения процессов, а время обработки — сложением времени цикла всего процесса. Расчетное время производственного цикла составило 12,02 дня, а время обработки — 179,5 минуты. Панель улучшений представляет собой облачную иконку, которая используется для выделения областей, где требуются улучшения. На полученной карте текущего состояния выделены области, которые нужно улучшить (см. Рисунок 3). После того, как карта текущего состояния дает полную картину реальности, было отмечено, что между процессами происходит накопление запасов. Закупленное сырье накапливалось из-за ожидаемого хранения и нестабильного потребления в различных технологических центрах, что приводило к большому запасу товаров. Наблюдалось, что вращающиеся матрицы, используемые в процессе экструзии и измельчения, имели большое время переключения. Если внести улучшения и согласовать со всеми сотрудниками, вовлеченными в этот процесс, данная потеря может быть уменьшена.

Все эти проблемы были выделены, проиллюстрированы на панели улучшений на карте потока создания ценности будущего состояния и были обсуждены с менеджером подразделения, где и проводилось картирование.

Будущее состояние было нанесено на карту, чтобы предложить сокращение запасов и другие изменения в дальнейшем. Было предложено сокращение запасов сырья на заводе с помощью внедрения супермаркета, который представлен обратной E-образной иконкой (Ǝ). В супермаркетах обычно имеется ограниченный запас, и как только сырье заканчивается, управление производством размещает заказ поставщику для пополнения супермаркета. Таким образом, запас может быть меньше и оставаться стабильным, при этом останется доступным при необходимости. Между стадией предварительного смешивания и стадией смешивания для контроля запаса может быть введена линия FIFO. Концепция «первым пришел — первым обслужен» (FIFO), может дать меньше места для хранения, и, следовательно, время цикла обоих процессов будет уменьшено, и эти две операции могут быть объединены. Этот запас может контролироваться. Линия FIFO работает таким образом, что в процессе производства находится ограниченное количество продукции. Когда линия FIFO заполнена, производство останавливается, пока последующий процесс не использует элементы в запасе. Таким образом, линия FIFO предотвращает перепроизводство процесса предварительного смешивания.

Супермаркет размещается после процесса смешивания, и всякий раз, когда требуется продукт, процесс экструзии направляется в супермаркет и забирает то, что необходимо. Как только продукт вынимается из супермаркета, производственный канбан отправляется в зону предварительного смешивания, чтобы произвести количество продукта, необходимого для пополнения супермаркета [19]. Таким образом, запас поддерживается в необходимом небольшом количестве и стабилен. Супермаркет размещается в каждом процессе, так что производятся ограниченное количество продукции и контролируется товарный запас между процессами. Ожидается, что благодаря внедрению супермаркета время производственного цикла будет сокращено с 12,02 дней до 7,55 дней. Карта будущего состояния с линией FIFO и супермаркетом показана на рисунке 4.

Проверка карт текущего состояния и будущего состояния

Полученные данные были введены в программное обеспечение, а карта была создана с использованием значков VSM, доступных в программном обеспечении. Сначала была создана карта текущего состояния, и после размещения и подключения всех значков вводятся данные для всего процесса, а карта проверяется на наличие ошибок. После проверки ошибок данные, связанные с картой, был произведен автоматический расчет данных программным обеспечением, что отразилось на экране. Как только карта текущего состояния была проверена, карта будущего состояния была сформирована, следуя тем же шагам. Далее было рассчитано время производственного цикла, а карта будущего состояния была проверена. Карты текущего и будущего состояний были проверены с использованием программного обеспечения eVSM. Программное обеспечение является лицензионной версией и не может быть отображено в данном документе, так как это нарушает соглашение о неразглашении. Однако компания разрешила исследователям использовать параметры процесса. Менеджер по эксплуатации завода, который является экспертом в данной области, принял и высоко оценил эту исследовательскую работу. Карта текущего и будущего состояний, созданная с использованием программного обеспечения eVSM, показана на рис. 2, рис. 3 и рис. 4. Таким образом, все карты были проверены с использованием программного обеспечения eVSM.

V. ВЫВОДЫ

Описание процесса для материала порошкового покрытия разработано с помощью подхода VSM, а валидация разработанной модели была подтверждена в программном обеспечении e-Value Stream Mapping. Эта деятельность была осуществлена исследователем, в то время как реальные изменения нуждаются в совместной проработке вместе с членами команды из экспертов в разных областях. Получить реальные выгоды можно только после внедрения процесса изменения. В этом исследовании отсутствует процесс подробного сбора данных на каждом уровне. Из-за нехватки времени это исследование основано на наблюдениях с карты текущего состояния, а с помощью карты будущего состояния сделаны предложения относительно сокращения запасов и сокращения времени производства. В конечном итоге это снижает результативность улучшения процессов и повышения производительности. Эффективное использование места и эффективность производственной линии легко контролируются для достижения идеальной ситуации.

ССЫЛКИ

- Magee. “How Toyota Became # 1 Leadership Lessons from the World’s Greatest Car Company” New York, USA: Penguin Group. p.67, 2007.

- Sharma and V. N. Bartaria, “Implementation of lean technology using cellular manufacturing in the textile industry” International Journal of Advance Engineering and Research Development, vol. 2, no.5, 40–49, 2015.

- M. Islam, A. M., Khan and M. Z. M. Uddin, “Elimination of non-productive activities is a must in cost and time savings in the sewing section of the apparel industry” International Journal of Engineering, vol. 1, no. 4, pp. 2305–8269, 2013.

- Hines, N. Rich, J. Bicheno, D. Brunt, D. Taylor, C. Butterworth and J. Sullivan, “Value stream management” The International Journal of Logistics Management, vol. 9, no. 1, pp.25–42, 1998.

- Jones, “Applying Toyota principles to distribution, Supply Chain Development Programme” Workshop #8 Workbook, Britvic Soft Drinks Ltd, Lutterworth, 6–7 July 1995.

- Wilson. “How to Implement Lean Manufacturing” New York: McGraw-Hill Professional Publishing. p. 29–214. 2009.

- Bhatia and J Drew, “Applying Lean production to the public sector” McKinsey Quarterly, vol. 3, pp. 97–98. https://www.mckinsey.com/industries/public-sector/our-insights/applyi ng-lean-production-to-the-public-sector, 2006.

- T. Burton and S. M. Boeder, The lean extended enterprise: Moving beyond the four walls to value stream excellence. J. Ross Publishing. Florida, USA, 2003.

- Froon, “Implementing lean management globally- Lean around the world” ANR: 219987, Published Thesis submitted to Tilburg University, Netherland, awarding Bachelor Organization and Strategy, Accessed from http://www.arno.uvt.nl/show.cgi?fid=120976, 2010.

- Nave, “How to compare Six Sigma, Lean and the Theory of constraints” Quality Progress,35, no.3, 73–78, 2002.

- Tracy and J. Knight, “Lean operations management: Identifying and bridging the gap between theory and practice” Journal of American Academy of Business, Cambridge, vol. 12, no. 2, 8–14, 2008.

- Wood, “Lean thinking: what it is and what it isn’t” Management Services, vol. 48, no. 2, pp.8–8, 2004.

- P. Womack and D.T. Jones, “Lean thinking: Banish waste and create wealth in your organization” New York, USA: Simon and Shuster, 397–383, 1996. RevisEd and UpdatEd (1st Ed. publishEd 1996), Free Press, Rockland, Me, USA, 2nd edition, 2003.

- Rother and J. Shook. Learning to See: value stream mapping to create value and eliminate Muda. MA USA: Lean Enterprise Institute, 1999.

- Dal, P, Tugwell, and R, Greatbanks, “Overall equipment effectiveness as a measure of operational improvement. A practical analysi,” International Journal of Operations and Production Management, vol. 20, no. 12, p.1488–1502. 2000.

- Bisen and s.srivastava. production and operation management. lucknow, india: global media, p. 175, 2009.

- Tapping, T. Luyster, and T. Shuker, Value Stream Management, New York, USA: Productivity Press, 2002.

- Abdelhadi, “Investigating emergency room service quality using lean manufacturing” International Journal of Health Care Quality Assurance, vol. 28, no. 5, p. 510–519, 2015.

- Lu, Kanban — Just-In-Time at Toyota, Management Begins at the workplace, Edited by Japan Management Association, Tokyo: Productivity Press, 1986.

Перевод с английского. Оригинал статьи: Feasibility of A Powder Coating Process inside Indian Paint’s Company through VSM Approach