Производительность сегодня — призыв к действию для американских производителей

Перевод с английского статьи: Productivity Now: A Call to Action for US Manufacturers

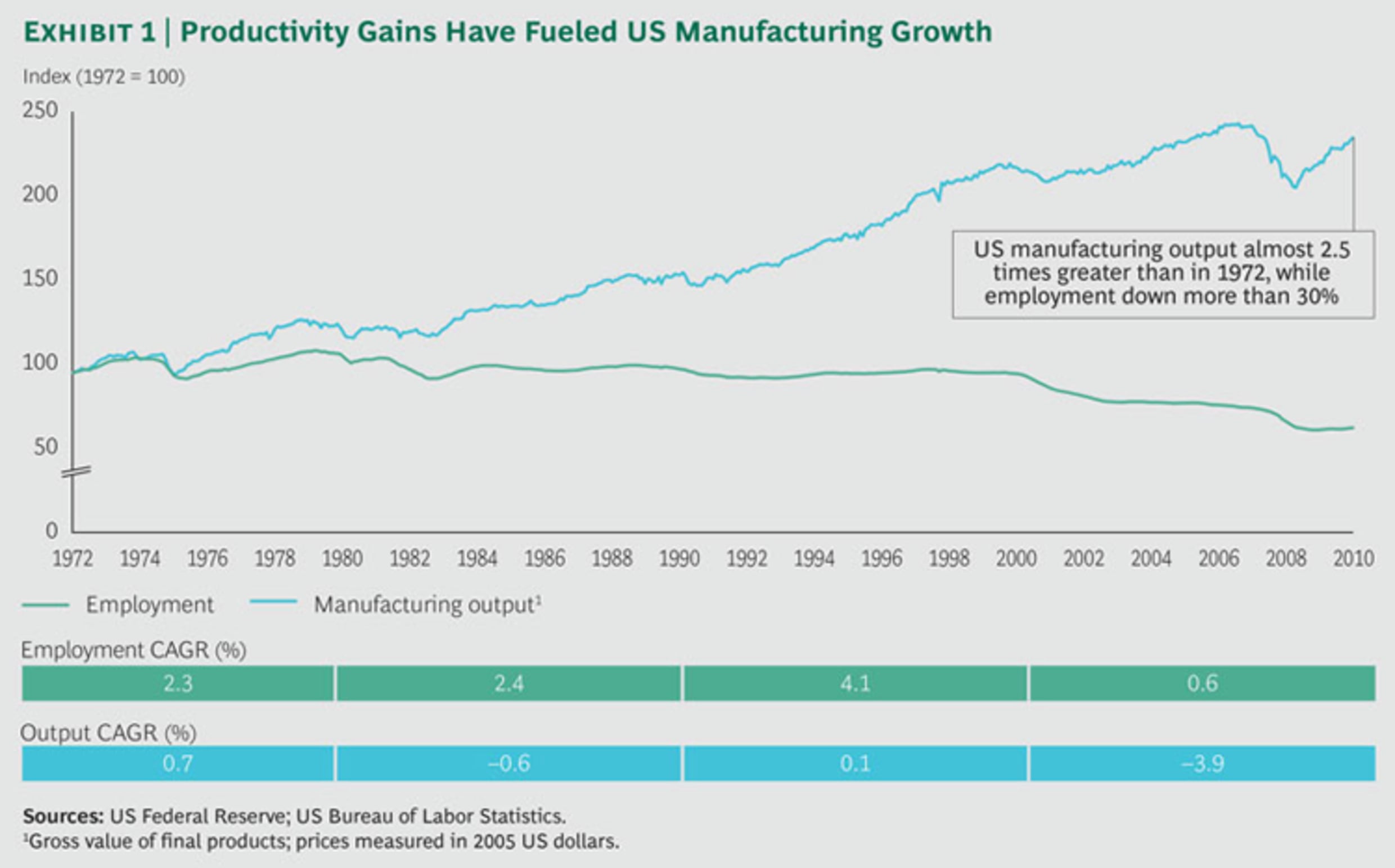

Рост производительности, т.е. рост объемов производства, который превышает рост рабочей силы и используемого капитала — был источником жизненной силы производственного сектора США на протяжении большей части недавнего прошлого. С 1972 по 2010 год объем производства в отрасли увеличился более чем вдвое, а численность рабочей силы сократилась более чем на 30%. (См. Приложение 1.) Этот устойчивый рост производительности стал одним из главных факторов возрождения обрабатывающей промышленности США. (См. The Shifting Economics of Global Manufacturing: How Cost Competitiveness Is Changing Worldwide, BCG report, August 2014.)

Однако в последнее десятилетие наметилась тревожная макроэкономическая тенденция. США изо всех сил старались повысить производительность труда, которая за последние десять лет выросла всего лищь на 0,7%. Среди ведущих производителей разрыв в производительности труда между США и другими странами увеличился за последние пять лет. Самое поразительное, что США отстали как от Японии, так и от Германии по темпам роста совокупной производительности факторов производства и сейчас находятся в середине списка крупнейших стран-производителей. Если эта тенденция к снижению сохранится, она может подорвать основы конкурентоспособности США в долгосрочной перспективе.

Однако в последнее десятилетие наметилась тревожная макроэкономическая тенденция. США изо всех сил старались повысить производительность труда, которая за последние десять лет выросла всего лищь на 0,7%. Среди ведущих производителей разрыв в производительности труда между США и другими странами увеличился за последние пять лет. Самое поразительное, что США отстали как от Японии, так и от Германии по темпам роста совокупной производительности факторов производства и сейчас находятся в середине списка крупнейших стран-производителей. Если эта тенденция к снижению сохранится, она может подорвать основы конкурентоспособности США в долгосрочной перспективе.

На уровне высшего менеджмента руководители американских производителей четко осознают важность производительности. В недавнем исследовании BCG более 90% опрошенных руководителей назвали производительность труда одной из пяти наиболее важных корпоративных инициатив. Легко понять почему. Согласно анализу компании BCG, компании с темпами роста производительности труда в верхнем квартиле достигают в пять раз большей общей доходности акционеров, чем компании в нижнем квартиле. Тем не менее, опрошенные руководители продемонстрировали отсутствие готовности к реализации срочных изменений в области производительности. Их ответы показали, что они слишком полагаются на традиционные рычаги улучшения и недостаточно четко управляют своими программами улучшения. В результате они не в состоянии максимизировать отдачу от своих усилий.

Мы считаем, что нынешний подход американских производителей к повышению производительности не является устойчивым. На самом деле, для этих компаний крайне важно добиться поэтапного повышения производительности, а затем поддерживать рост производительности путем постоянного совершенствования. И они должны действовать сейчас. Лидеры должны быть смелыми: успех означает достижение поэтапного повышения производительности труда более чем на 15-20% в ключевых областях затрат, а не повышение прибыли на 1% до 2% каждый год. Во многих отраслях обрабатывающей промышленности такой значительный прирост производительности приведет к тому, что конкурентоспособность из стран с низкими издержками вернется в Соединенные Штаты и создаст благоприятный цикл, который позволит американским компаниям продолжать инвестировать в рост на самом высоком уровне.

Основываясь на опыте BCG и нашем исследовании тенденций производительности в производственном секторе США, мы считаем, что постановка амбициозной цели повышения производительности имеет решающее значение для поддержания конкурентоспособности. (Смотрите боковую панель » инновационный способ измерения корпоративной производительности.») Производители могут достичь этой цели путем дисциплинированного применения комплексного набора рычагов повышения производительности, которые воздействуют на все основные факторы затрат. Существенно важным для этого подхода является использование новых цифровых и аналитических инструментов, которые могут помочь производителям регулярно достигать более высокого уровня производительности. По нашему опыту, лучшая в своем классе программа повышения производительности может привести к увеличению прибыли до уплаты процентов и налогов (EBIT) на 3-6 процентных пунктов.

Почему повышение производительности является обязательным?

Рост выручки исторически был крупнейшим фактором создания стоимости для наиболее эффективных ведущих производителей, составляя 70% от общего объема TSR (прим. пер. – TSR, Total Shareholders Return — показатель суммарного дохода акционеров) в течение последних десяти лет. Однако мир сместился в сторону более низких темпов роста. Для американских производителей средние ожидания роста на ближайшие пять лет на 40% ниже средних исторических значений.

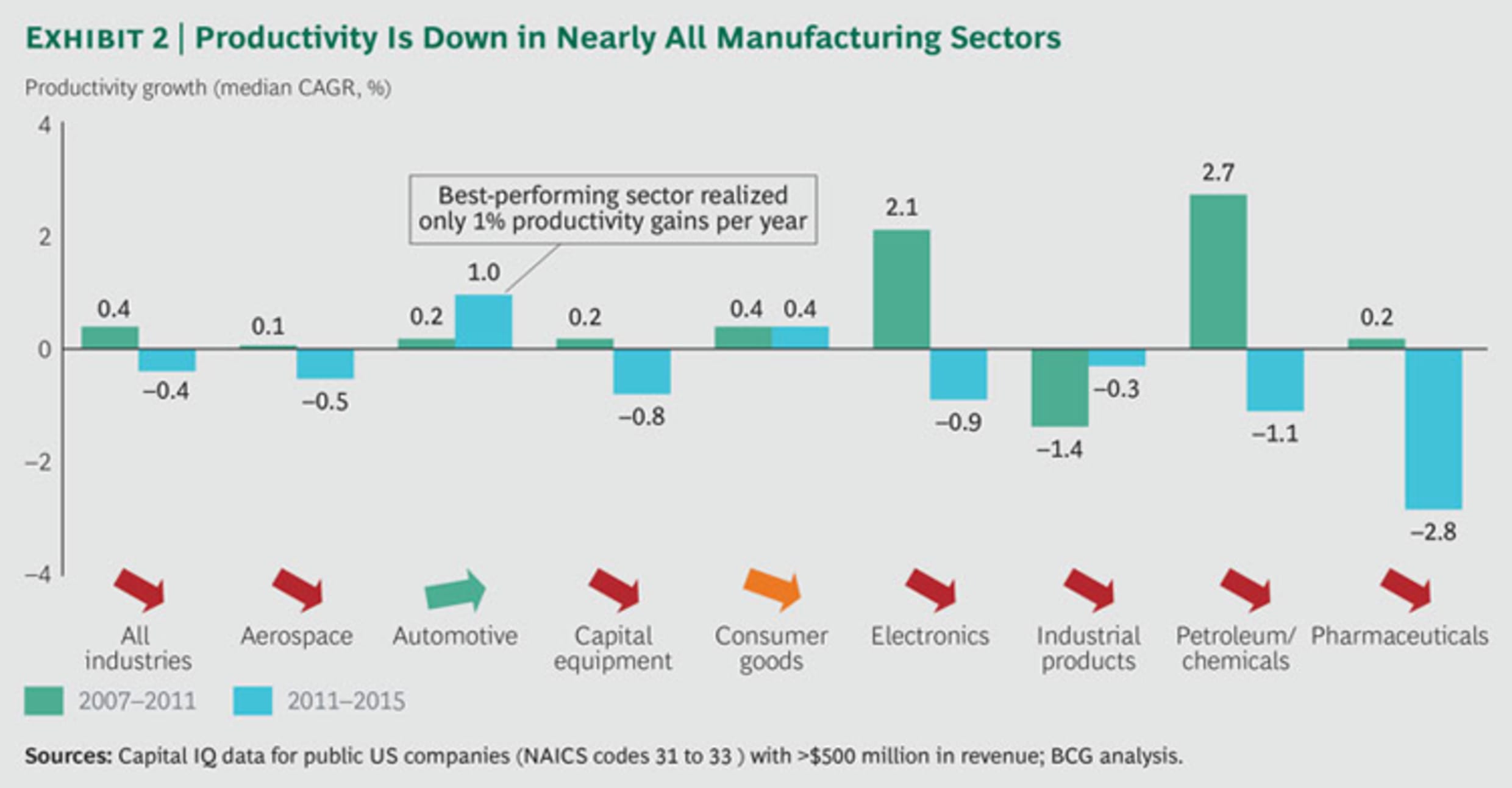

Снижение ожиданий роста выручки повысило важность повышения производительности труда как средства создания стоимости. Рост производительности труда является главным рычагом для увеличения маржи, которая является вторым по значимости вкладом в TSR для лидеров производительности. Однако рост производительности замедлился, и компании изо всех сил пытаются добиться значительных улучшений. Для американских производителей средняя производительность выросла всего на 0,4% с 2007 по 2011 год, а затем упала до -0,4% с 2011 по 2015 год. Действительно, производительность снижается почти в каждом производственном секторе США. (См. Рис. 2.) Самый резкий спад наблюдался в фармацевтическом секторе, где средний темп роста производительности (CAGR) составил -2,8%. Только в автомобильном секторе наблюдался положительный рост, но всего на 1% в год. Учитывая, что большинство руководителей, опрошенных нами в разных секторах, ожидают повышения производительности на 2-3% в год, результаты их текущих усилий по улучшению остаются значительно ниже ожиданий.

Хотя рост производительности имеет решающее значение для создания стоимости в условиях низких темпов экономического роста, важно признать наличие четкой связи между экономическим ростом и ростом производительности. Тенденция к снижению производительности труда имела место в период вялого экономического роста, когда реальный рост ВВП составлял в среднем лишь 2,2% в год после рецессии 2009 года. В 2016 году реальный рост ВВП прогнозируется на уровне 1,6%. На наш взгляд, одновременное снижение темпов роста производительности и экономического роста не является случайным совпадением. Производительность, в конце концов, определяется как выпуск продукции на единицу использованого труда и капитала, поэтому неудивительно, что слабый рост объемов производства сдерживает рост производительности. Если наша точка зрения верна, более сильный экономический рост мог бы стать фактором повышения производительности, и наоборот.

Хотя рост производительности имеет решающее значение для создания стоимости в условиях низких темпов экономического роста, важно признать наличие четкой связи между экономическим ростом и ростом производительности. Тенденция к снижению производительности труда имела место в период вялого экономического роста, когда реальный рост ВВП составлял в среднем лишь 2,2% в год после рецессии 2009 года. В 2016 году реальный рост ВВП прогнозируется на уровне 1,6%. На наш взгляд, одновременное снижение темпов роста производительности и экономического роста не является случайным совпадением. Производительность, в конце концов, определяется как выпуск продукции на единицу использованого труда и капитала, поэтому неудивительно, что слабый рост объемов производства сдерживает рост производительности. Если наша точка зрения верна, более сильный экономический рост мог бы стать фактором повышения производительности, и наоборот.

Что лежит в основе нисходящей тенденции?

Наш опыт и изучение тенденций в области производительности указывают на две основные причины снижения темпов роста производительности.

Акцент на традиционные рычаги

Компании сосредотачиваются в основном на применении традиционных рычагов повышения производительности, с которыми они наиболее знакомы, а не на использовании в первую очередь кросс-функциональных рычагов. Делая больше того же самого, компании способствуют снижению прибыли. Оба типа рычагов должны применяться для повышения производительности за счет пошаговых изменений.

В нашем опросе ведущих американских производителей мы представили почти 200 генеральных директоров и руководителей на уровне директоров и выше с перечнем десяти традиционных и в первую очередь кросс-функциональных рычагов повышения производительности. (Смотрите боковую панель “десять рычагов для повышения производительности.») Для каждого рычага мы попросили наших респондентов ранжировать эффективность своей компании относительно коллег и сказать нам, считают ли они этот рычаг одним из трех главных приоритетов.

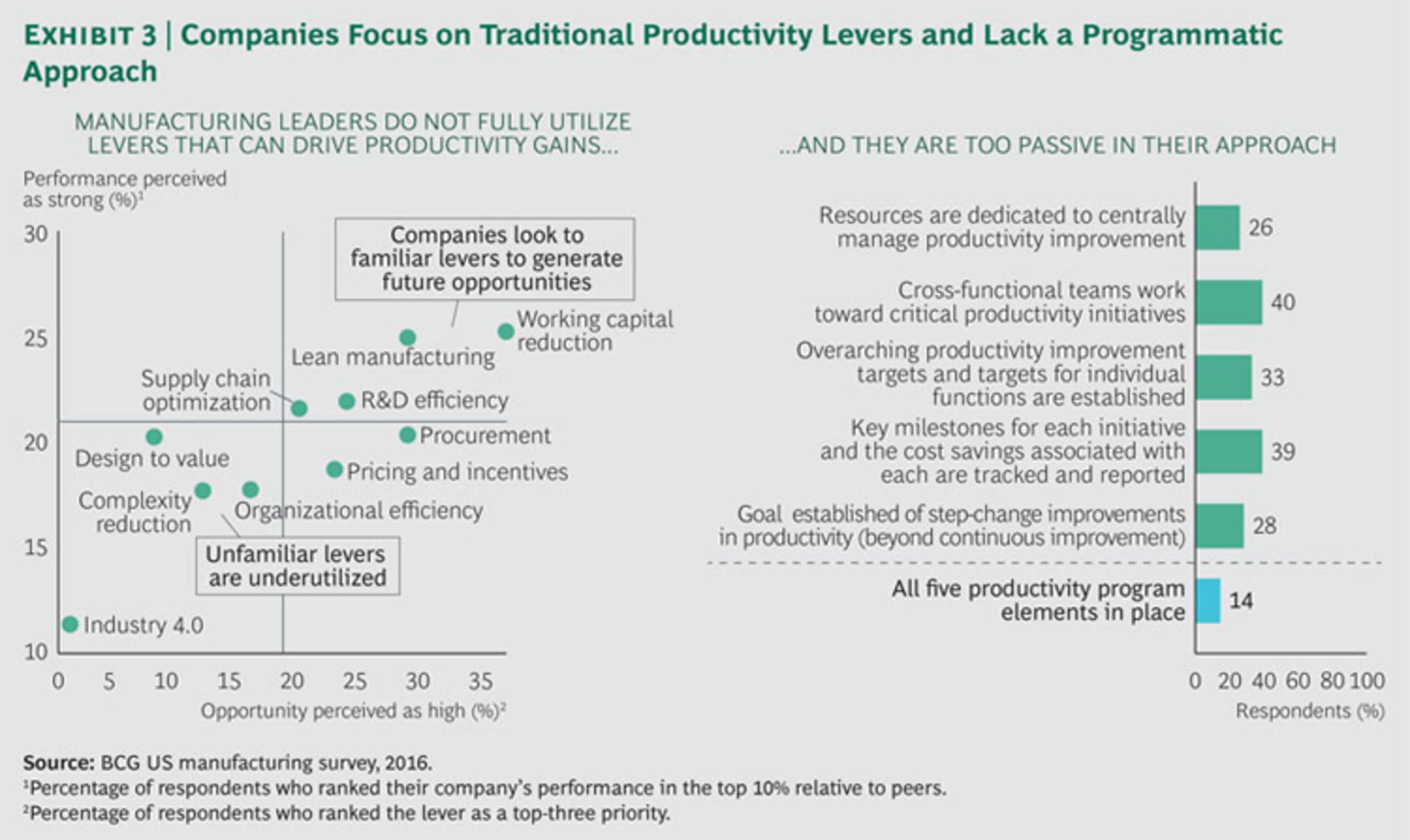

По четырем из шести традиционных рычагов—сокращение оборотного капитала, бережливое производство, эффективность НИОКР и оптимизация цепочки поставок—руководители оценивали себя как лучших исполнителей и говорили, что эти рычаги являются главными приоритетами. (См. Рис. 3.) Большинство компаний возлагают на конкретные организационные подразделения ответственность за достижение результатов с помощью каждого из этих рычагов, даже если в работе задействовано несколько функций. Например, производственная компания обычно отвечает за бережливое производство, а закупочная — за экономию средств на закупках. Участие в межфункциональных совещаниях часто ограничивается руководителями среднего звена из различных департаментов, которые не имеют полномочий на принятие решений. Эти менеджеры предоставляют еженедельные обновления, при этом их основной целью является защита своей собственной территории.

Руководители высшего звена оценивали себя ниже как по своей эффективности, так и по приоритетам, которые они отдают четырем кросс-функциональным рычагам: подход – дизайн-ценность, организационной эффективности, снижению сложности и широкому набору передовых цифровых инструментов, называемых «Индустрия 4.0». Поскольку ответственность за каждый из этих рычагов лежит не на отдельном подразделении, инициирование проектов и обеспечение результатов зачастую сопряжено с большими трудностями. Например, успешная программа «дизайн-ценность» (Прим. переводчика — DTV, Design to value «Проектирование с учетом ценности и стоимости» – меж-функциональный подход к разработке продукта и бизнес процессов, позволяющий максимизировать ценность продукта для клиентов при одновременной минимизации всех затрат на протяжении всего жизненного цикла продукта, включая его разработку, производство, продажу, обслуживание и утилизацию) требует тесного сотрудничества между разработкой (инжинирингом), производством, закупками, продажами и маркетингом. Руководители дали самую низкую оценку эффективности и приоритетности Индустрии 4.0, однако передовые технологии, которые подразумеваются под этим термином, обещают революционизировать производство. (Смотрите боковую панель » Индустрия 4.0 имеет большой потенциал для повышения производительности.”)

Недостаточно строгий подход

Кроме того, лишь немногие компании применяют достаточно строгий подход к своим программам повышения производительности. Мы представили респондентам список из пяти основных элементов комплексной программы повышения производительности труда. В то время как более 70% заявили, что они разрабатывают свои усилия, по крайней мере, частично включив один элемент, только 14% выполняют все пять. (См. Рис. 3.)

Новый подход к поэтапным улучшениям

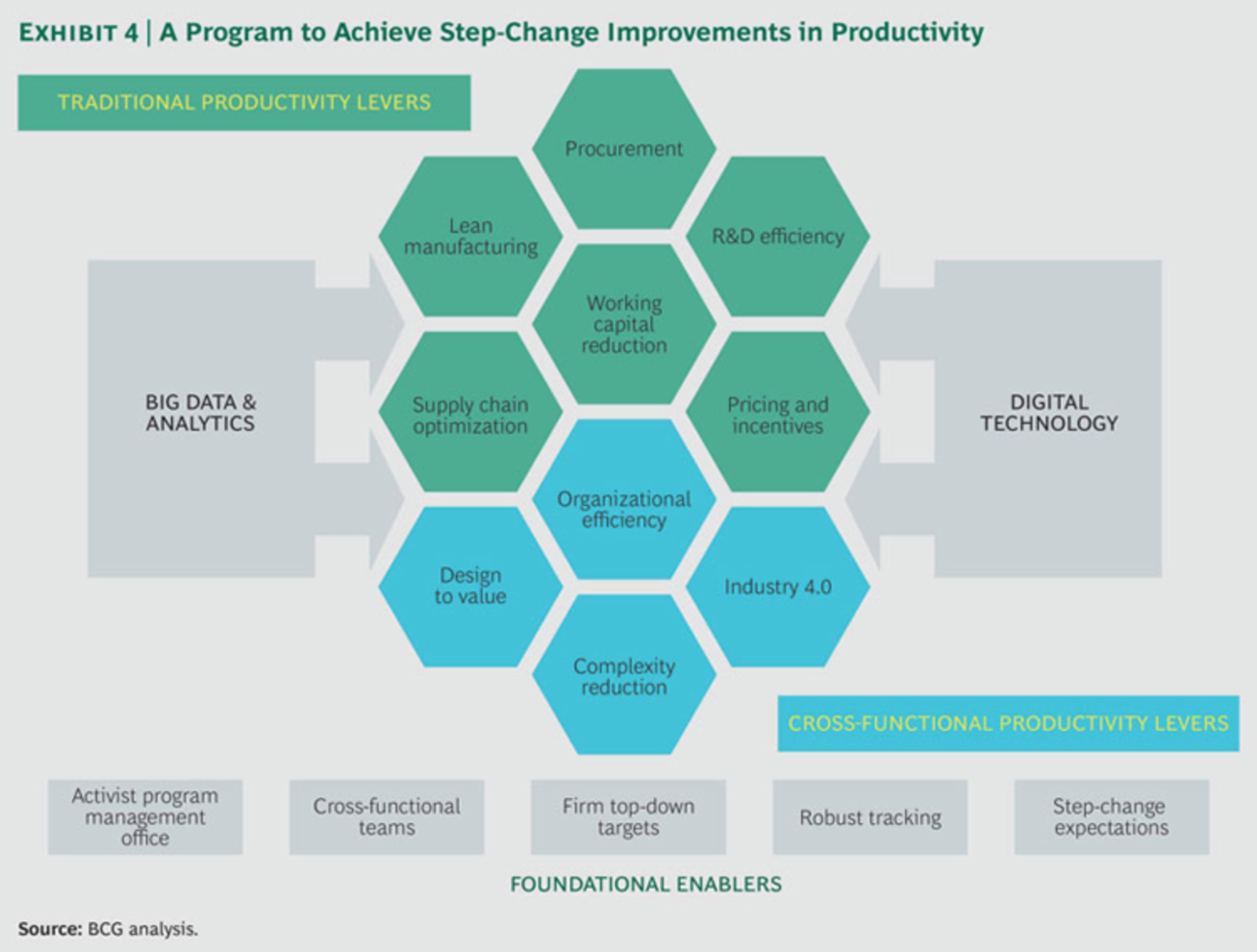

Для достижения устойчивого роста производительности американские производители должны использовать цифровые технологии, большие данные и аналитику для повышения эффективности всего набора рычагов производительности. И они должны реализовать целостный комплекс действий, которые являются основой тщательно разработанной программы улучшения. (См. Рис. 4.)

Используйте новые инструменты, чтобы эффективно использовать все рычаги

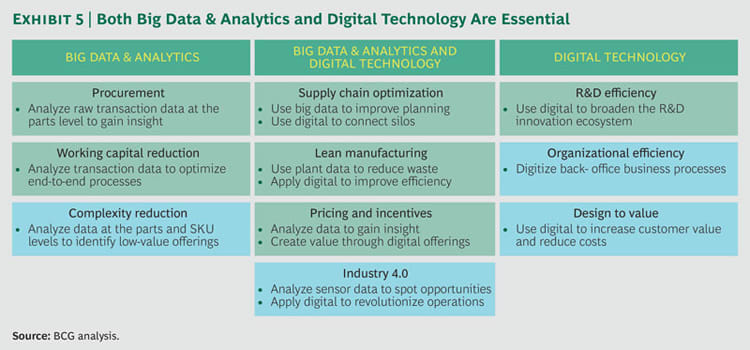

Цифровые технологии, большие данные (Big Data) и аналитика применимы как к традиционным рычагам повышения производительности, так и к главным образом кросс-функциональным рычагам. (См. Рис. 5.) Два примера иллюстрируют эти возможности.

Цифровизация на операционном уровне

Несмотря на некоторые достижения в автоматизации цепочки создания ценности, сегодня производственные ячейки не связаны между собой, машины не взаимодействуют, производственные линии недостаточно гибки, а коммуникации компании с поставщиками не автоматизированы. В результате компаниям требуются значительные запасы незавершенного производства, чтобы нивелировать длительное время выполнения заказа от его размещения до доставки. Эта степень автоматизации достаточна для массового производства, но ограничивает способность компании производить индивидуальные заказы или производить небольшие партии. Чтобы реагировать на изменения спроса, компании требуется быстрое, адаптивное время выполнения заказов и высокая степень гибкости.

Компании могут использовать цифровые технологии для полной интеграции цепочек поставок по всей организации. Некоторые производители достигли высокой степени интеграции со своими поставщиками и потребителями. Коммуникация «машина-машина», «машина-деталь» и «машина-человек» становится все более и более распространенной. Моделирование все чаще используется для виртуального тестирования и оптимизации. Эти достижения значительно сократят потребность в незавершенном производстве, сократят время ожидания и позволят реализовать как массовое производство, так и индивидуализированное.

Ведущие компании уже получают впечатляющие выгоды. Например, Harley-Davidson использует 3D-моделирование, визуальные рабочие инструкции и новые методы планирования и мониторинга операций, чтобы обеспечить доставку заказов в тот же день. Компания сократила время доставки заказного мотоцикла с 21 дня до шести часов: клиенты могут настроить свой мотоцикл утром и поехать на нем домой с завода во второй половине дня. В то же время расходы Harley снизились на 7%, а чистая прибыль увеличилась на 19%.

Большие данные в сфере закупок

Резкий рост объема имеющихся данных и резкое сокращение расходов на хранение и обработку данных означают, что в настоящее время имеется огромное количество информации и знаний, необходимых для повышения производительности во всех звеньях цепочки создания стоимости. Одним из таких примеров является закупка. Традиционно хорошо продуманная программа совершенствования закупок позволяет сократить ежегодные материальные затраты на 4-5%. Применяя инструменты Больших данных и аналитики для более эффективного управления «длинным хвостом» расходов на закупки, компании могут увеличить свою ежегодную экономию материальных затрат на 25-33%. Для компании стоимостью 10 миллиардов долларов это может привести к более чем 100 миллионам долларов экономии, если сделать это комплексно.

Ведущие компании использовали подход, разработанный BCG, который фокусируется на раскрытии ценности в пяти наиболее перспективных областях закупок: номера деталей и цены, управление поставщиками и контрактами, время разработки и жизненный цикл, запасы материалов, НЗП и ГП, а также заказы и управление заводом. Например, компания может раскрыть возможности экономии, определив, какие части на самом деле одинаковы или похожи, несмотря на наличие разных идентификационных номеров в ИТ-системе. Он может сопоставлять детали на основе общих последовательностей в номере детали, использовать «нечеткое сопоставление» для идентификации деталей с аналогичными описаниями и связываться с другими наборами данных для идентификации деталей, изготовленных из одного и того же базового товара. Используя эти методы мягкого сопоставления, компании могут идентифицировать аналогичные части, которые были получены по отдельности, и агрегировать расходы. Затем они могут снизить расходы с помощью традиционных рычагов сокращения затрат, таких как поиск поставщиков из недорогой страны, смена поставщиков, пересмотр контрактов или консолидация закупок аналогичных деталей. Для частей, идентифицированных как одинаковые или похожие, снижение затрат обычно составляет от 10% до 20%.

Победа с помощью целостной программы

Опыт одного из ведущих производителей продуктов питания и напитков показывает, как набор из пяти факторов может стать основой для программы повышения производительности.

Компания стремилась к достижению высоких показателей, а ее финансовые цели включали в себя высокий рост выручки и рост прибыли на акцию, приближающийся к 10%. Однако слабый ВВП, чувствительные к ценности потребители и неустойчивые цены на сырьевые товары ставят эти цели под угрозу. Компания запустила многолетнюю, комплексную программу, направленную на снижение затрат при одновременном повышении гибкости и скорости исполнения. Программа включала следующие инструменты:

- Офис по управлению программой (PMO, Program Management Office). В компании был создан и укомплектован штат специального офиса управления программой, в задачи которого входило определение принципов реализации проектов, решение проблем, обеспечение экономической эффективности и управление кросс-функциональными аспектами многих рычагов повышения производительности, включенных в программу.

- Кросс-Функциональные Команды. Чтобы выйти за рамки сокращения расходов только на уровне функциональных подразделений, кросс-функциональные команды провели диагностику, чтобы определить наиболее эффективные рычаги и применить новые подходы, которые компания не рассматривала в прошлом.

- Каскадирование целей компании. Перед запуском программы компания текущий уровень финансовых показателей. PMO координировал процесс целеполагания между функциональными подразделениями и кросс-функциональными инициативными командами.

- Надежный мониторинг. Была создана структура управления, которой руководил PMO, которая включала комитет по производительности и регулярные контрольные совещания с участием генерального и финансового директоров. Компания определила четкие вехи и ключевые показатели эффективности и возложила на инициативные группы ответственность как за прогресс, так и за экономию средств.

- Ожидание постепенных улучшений. Команда руководителей установила смелые цели, которые были доведены до сведения всей компании. Сотрудники и линейные руководители изначально были настроены скептически, но руководители, ответственные за достижение поставленных целей, смогли использовать их, чтобы вдохновить функциональных и бизнес-лидеров на поиск инновационных способов повышения производительности.

Такой подход позволил компании превзойти свои самые амбициозные цели, увеличив годовой EBIT (EBIT, Earnings Before Interest and Taxes – прибыль до вычета процентов и налогов. Прим. пер.) на $ 750 млн. В результате этих усилий компания разработала новую программу непрерывного совершенствования, которая помогла поддерживать улучшения и предотвратить возврат к предыдущим уровням затрат. За два года рост производительности компании составил 22,7%, что на 5,5 процентных пункта больше, чем у основного конкурента. В начале двухлетнего периода показатель TSR компании был на 16,5 процентных пункта ниже, чем показатель TSR того же конкурента.

Смелые амбиции, подкрепленные совершенством исполнения

Чтобы определить, на каких элементах этого подхода следует сосредоточиться в первую очередь и как сбалансировать традиционные и в первую очередь кросс-функциональные рычаги, компания должна сначала сопоставить свой текущий подход с подходом, предоставляющим максимальные возможности, а затем приоритезировать методы повышения производительности с точки зрения воздействия и скорости внедрения.

В поддержку этой оценки компания может использовать метод “Проверка жизнеспособности” для измерения своей эффективности по ключевым показателям, относящимся к каждому из десяти рычагов (методов) повышения производительности. Затем, используя модель, разработанную BCG, она может определить потенциал возможности, которую она может реализовать, применяя каждый рычаг. Компания также может использовать результаты модели для определения уровня амбиций для программы, адаптированной к ее структуре затрат. Завершение этой оценки закладывает основу для разработки комплексной программы повышения производительности. Хорошо разработанная и успешно реализованная программа нацелена на быструю отдачу. Она позволяет окупить вложенные усилия в течение первых 12 месяцев. Программа может дать улучшение по крайней мере на 3-6 процентных пунктов в EBIT в течение двух-трех лет.

—

Обобщая, можно сделать вывод о повсеместном самодовольстве среди американских производителей в отношении потенциала роста производительности. Слишком долго производители оставались в своей зоне комфорта, применяя традиционные методы повышения производительности, с которыми они наиболее знакомы, и получая слабый прирост производительности. Если компании будут продолжать делать то же самое, последствия для конкурентоспособности американских производителей могут быть катастрофическими. Чтобы обратить вспять недавнюю тенденцию к снижению производительности, производители должны установить амбициозные цели и преследовать их, используя всестороннюю и четкую программу улучшений, которую мы описали. Достижение поэтапного изменения темпов роста производительности труда не должно рассматриваться как долгосрочная цель. Для американских производителей, стремящихся укрепить свои позиции в качестве мировых лидеров, настало время действовать.

Благодарности

Авторы благодарят Гидеона Оппенгеймера (Gideon Oppenheimer) за его вклад в основополагающие исследования и анализ этого доклада; Центр BCG ValueScience также сыграл важную роль в проведении ключевых исследований. Кроме того, авторы благодарны следующим коллегам за их инсайты: Мэтт Ааронсон (Matt Aaronson), Джордж Бене (George Bene), Дастин Берк (Dustin Burke), Филипп Карлссон-Шлезак (Philipp Carlsson-Szlezak), Карл Фуда (Carl Fuda), Кристоф Гаугер (Christoph Gauger), Ян Гильдемейстер (Jan Gildemeister), Марин Гьяджа (Marin Gjaja), Джерри Хансел (Gerry Hansell), Джоэль Кинг (Joel King), Джон Кнапп (John Knapp), Абхиджит Кодей (Abhijit Kodey), Джо Мартин (Joe Martin), Томас Милон (Thomas Milon), Брайан Майерхольц (Brian Myerholtz), Матиас Шерер (Matthias Scherer), Хэл Сиркин (Hal Sirkin) и Эндрю Тейлор (Andrew Taylor).

14 декабря 2016 г.

Авторы

Джастин Роуз (Justin Rose) — Управляющий директор и партнер BCG, Чикаго

Джонатан Ван Вик (Jonathan Van Wyck) — Управляющий директор и партнер BCG, Миннеаполис

Перевод с английского. Оригинал статьи — Productivity Now: A Call to Action for US Manufacturers