Картирование потоков создания ценности (VSM). Практика

Практический тренинг (Workshop) по диагностике, проектированию и повышению эффективности бизнесс-процессов

Целевая аудитория тренинга «Картирование потока создания ценности»

- Члены команд проектов по повышению эффективности потоков создания ценности

- Специалисты по повышению операционной эффективности

- Руководители департаментов (отделов)

- Владельцы процессов

Цели семинара — тренинга «Картирование потока создания ценности»

- Изучить методологию визуализации материальных и информационных потоков с помощью картирования потока создания ценности

- Научиться выявлять скрытые потери и ограничения («узкие места») в системе, используя карты потока создания ценности

- Научиться разрабатывать решения для снижения потерь в процессах

Описание семинара — тренинга «Картирование потока создания ценности»

Семинар — тренинг Картирование потоков создания ценности (далее – Тренинг) позволяет научиться:

- быстро, просто и наглядно изображать состояние текущих

процессов предприятия, материальных и информационных потоков - оценивать основные параметры процессов

- выявлять и анализировать существующие скрытые потери в системе

- выявлять и анализировать ограничения («узкие места») системы

- разрабатывать карту потока создания ценности будущего (целевого) состояния системы

- определять виды инструментов Бережливого производства,

необходимые для достижения той или иной цели(ей)

Тренинг проводится в практическом OJT (On the Job Training) формате. Суть данного формата – обучение во время выполнения реальной работы.

Во время подготовки к Тренингу определяется реальный процесс компании заказчика, который требует каких либо улучшений. Определяются границы процесса, цели и показатели повышения его эффективности. На примере работы с этим процессом и будет построено основное практическое обучение по картированию потоков создания ценности во время Тренинга.

Важной частью подготовки к процессу картирования потоков создания ценности является постановка целей улучшения процесса. Если цели улучшения процесса поставлены четко и конкретно, имеют измеримые показатели текущего и будущего (целевого) состояния процесса, то это значительно повышает эффективность картирования, так как, собственно, главной целью картирования потоков создания ценности является посроение такой карты потока создания ценности будущего состояния, которая позволила бы достичь установленных целей. Правильно поставленные цели позволяют участникам картирования сфокусироваться на нужных аспектах процесса и системы в которую включен этот процесс.

В связи с этим после знакомства с методологией картирования перед началом построения карты текущего состояния выбранного процесса участники обучения совместно с тренером проясняют и согласовывают в группе цели его улучшения.

После этого создается Устав учебного проекта, в котором описываются текущие симптомы проблем или имеющиеся возможности в процессе, цели и измеримые показатели улучшения процесса, границы и другие важные параметры проекта.

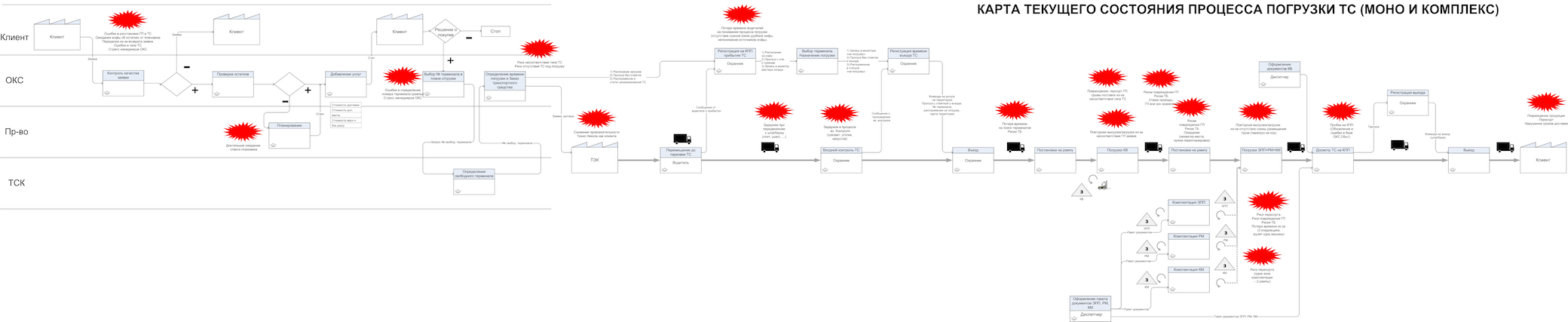

Далее начинается практическая работа по картированию текущего состояния выбранного процесса. Участники под руководством тренера картируют материальные и информационные потоки в процессе.

Во время этой работы параллельно решаются 2 основные задачи:

1) строится процессная модель системы;

2) в соответствие с заданными целями улучшения процесса фиксируются существующие и возможные потери в системе. Они отмечаются на карте «красными ежиками».

После построения карты текущего состояния потока проводится анализ коренных причин обнаруженных проблем (Root Cause Analisys, RCA). В зависимости от поставленных целей и текущей систуации используются различные инструменты RCA. Диаграмма Исикавы, диаграмма Паретто, диаграмма «Спагетти», циклограмма, анализ производительности, анализ «узких мест», анализ «временных ловушек», «5 Почему?», карты Шухарта, функционально – стоимостной анализ и др.

После построения карты текущего состояния потока проводится анализ коренных причин обнаруженных проблем (Root Cause Analisys, RCA). В зависимости от поставленных целей и текущей систуации используются различные инструменты RCA. Диаграмма Исикавы, диаграмма Паретто, диаграмма «Спагетти», циклограмма, анализ производительности, анализ «узких мест», анализ «временных ловушек», «5 Почему?», карты Шухарта, функционально – стоимостной анализ и др.

После выявления, оценки и структурирования основных причин проблем участники переходят к поиску и разработке их решения.

При решении обнаруженных проблем участники получают практический опыт применения некоторых из перечисленных ниже инструментов Бережливого производства:

- Тактирование потока (Takt time)

- Встраивание качества (Jidoka)

- Защита от ошибок (Poka-Yoke)

- Визуальное управление (Visual Managment)

- Зонирование (Zoning)

- Выравнивание потока (Хейдзунка)

- Система вытягивания (Pull System)

- Супермаркеты (Supermarkets)

- Система быстрой переналадки (SMED)

- Всеобщее производительное обслуживание оборудования (TPM)

- Сигнальная система Андон (Andon Dashboard & Ligths)

- Автономные команды (Autonomous teams)

- Метод ячеек (Cell method)

С учетом применения некоторых вышеперечисленных инструментов строится карта потока создания ценности будущего (целевого) состояния процесса.

На основе этой карты и разработанных эскизных решений создается список мероприятий по достижению целевого состояния процесса и создается план внедрения улучшений.

Требования к участникам обучения

- Высокие уровень мотивации к обучению

- Развитое процессное, системное, аналитическое, креативное, рефлексивное и инженерное мышление

- Хорошие коммуникационные способности

- Наличие знаний, навыков и опыта:

— знания основ Бережливого производства. Философия, концепция, подходы, методы и основные инструменты

— знания, навыки и опыт организации рабочих мест (5S)

— навыки и опыт постановки целей и задач

— навыки работы на PC (MS Visio, Excel, Word, Power Point)

— знания, навыки и опыт решения проблем (желательно)

— знания основ теории систем и системного анализа (желательно)

Формат обучения

- мини-лекции

- групповые обсуждения

- практические упражнения

- практическая работа в гемба

Раздаточный материал

Раздаточный материал предоставляется в электронном виде.

Сертификат

По окончании курса всем участникам обучения, которые были задействованы в процессе тренинга не менее 75% выдается фирменный сертификат группы «Lean Consult».

Программа семинара — тренинга

1-й ДЕНЬ

Часть 1

2-й ДЕНЬ

Часть 1

3-й ДЕНЬ

Часть 1

Цели и задачи семинара. Регламент. Знакомство

Основы Картирования потока создания ценности

Концепция потока создания ценности (ПСЦ).

Объект и цели картирования.

Социо-техническая система.

Цикл PDCA (Шухарта-Деминга). Процессный подход.

Обзор методологии картирования ПСЦ.

Этапы картирования. Нотация. Примеры карт ПСЦ.

Выбор семейства продукции.

Диагностика текущего состояния процесса.

Анализ проблем и разработка решений для улучшений.

Практическое упражнение «Выявление потерь в процессе заправки автомобиля на АЗС»

Практическая работа в цехе и в аудитории.

Построение карты текущего состояния потока

Построение карты текущего состояния верхнего уровня.

Разделение потока на петли.

Картирование материальных потоков.

Определение величины запасов в потоке.

Поиск и предварительный анализ потерь.

Определение проблемных участков и расстановка приоритетов.

Определение участков потока для дальнейшей детализации.

Практическая работа в аудитории и в цехе.

Анализ текущего состояния потока.

Построение диаграммы загрузки.

Анализ движения материальных и информационных потоков

Анализ «узких мест»

Анализ добавляющих и не добавляющих ценность операций.

Анализ уровня организации рабочих мест (5S)

Анализ организационной структуры.

Анализ системы оперативного планирования и контроля.

Часть 2

Часть 2

Часть 2

Практическая работа в аудитории и в цехе.

Постановка задачи

Формулировка проблемы или возможности.

Постановка целей картирования.

Определение границ и основных параметров картирования. Формирования команды картирования.

Календарное планирование проекта.

Ресурсное планирование проекта.

Создание Устава проекта

Анализ заинтересованных сторон проекта.

Анализ рисков проекта

Практическая работа в цехе и в аудитории.

Построение карты текущего состояния потока

Детализация проблемных участков на карте текущего состояния.

Картирование материальных и информационных потоков.

Хронометраж операций.

Практическая работа в аудитории.

Анализ текущего состояния потока.

Продолжение.

Анализ коренных причин проблем с применением инструментов Диаграмма Паретто, Диаграмма Исикавы, Диаграмма производительности, анализ временных «ловушек», карты Шухарта, метод «5 почему?», Диаграмма «спагетти»)

Структурирование и оценка потерь.

Занесение информации в отчет формата А3.

4-й ДЕНЬ

Часть 1

5-й ДЕНЬ

Часть 1

Практическая работа в цехе и в аудитории.

Построение карты потока создания ценности будущего состояния.

Определение приоритетных зон улучшений.

Разработка эскизных решений для сокращения потерь.

Применение инструментов Бережливого производства по совершенствованию потока.

Практическая работа в аудитории и в цехе.

Построение карты потока создания ценности будущего состояния.

Применение инструментов Бережливого производства по совершенствованию потока.

Оценка и отбор решений.

Часть 2

Часть 2

Практическая работа в аудитории и в цехе.

Построение карты потока создания ценности будущего состояния.

Продолжение.

Разработка эскизных решений для сокращения потерь.

Применение инструментов Бережливого производства по совершенствованию потока.

Практическая работа в аудитории и в цехе.

Разработка плана внедрения.

Подготовка результатов картирования.

Формирование отчета в формате А3.

Презентация результатов работы групп.

Подведение итогов тренинга.