Внедрение метода стандартизированной работы

На заводе в ThyssenKrupp, Бразилия

Аннотация

В данной статье представлены результаты внедрения метода Стандартизированной работы на двух рабочих центрах, производящих коленчатые валы, на заводе ThyssenKrupp — Campo Limpo (Сан-Паулу, Бразилия).

Результаты внедрения включают в себя:

сокращение объемов незавершенного производства (WIP) на 40%, сокращение передвижений операторов на 1 500 метров в день, рост производительности на 9%, повышение удовлетворенности операторов и улучшение условий безопасности труда.

ThyssenKrupp — одна из крупнейших мировых производственных групп, работающая в таких областях, как производство стали, автомобильной продукции, лифтов и услуг. Группа инвестирует в производственные проекты в Европе, Азии, Северной Америке, Центральной и Южной Америке.

Один из них расположен в Кампо-Лимпо-Паулиста — Сан-Паулу, Бразилия (TKMCL), где заводы по ковке и штамповке среди прочего производят для отечественной и мировой автомобильной промышленности коленчатые валы, поршневые шатуны и колесные кубы.

В начале 1990-х годов завод преуспел в значительных преобразованиях по созданию потока в процессах механической обработки, перейдя для каждого семейства изделий от функциональной компоновки к поточной.

В течение последних 3-4 лет для повышения продуктивности компании были внедрены несколько новых инструментов, а именно картирование потока создания ценности (VSM) и система вытягивания (Pull System), а также сокращение времени переналадок (SMED) и улучшение обслуживания оборудования (Maintenance).

Новый этап внедрения Бережливого производства в TKMCL

Завышение курса бразильской валюты (реала) к доллару США примерно на 25% в период с 2003 по 2006 год и растущая конкуренция со стороны новых компаний из стран с более низкой стоимостью рабочей силы усилили давление на TKMCL, особенно в ее экспортном бизнесе. Компания чувствовала необходимость продолжать усилия по бережливой трансформации, чтобы поддерживать свою эффективность в более сложных условиях.

Чтобы перейти в новую фазу бережливой трансформации, для повышения эффективности операций компания решила внедрить несколько новых инструментов Бережливого производства, таких как непрерывный поток на основе выравнивания загрузки операторов, система вытягивания, входящая логистика и Стандартизированная работа (Standardized Work — SW).

В статье описывается стратегия внедрения метода стандартизированной работы и начальные результаты пилотного проекта.

Что такое Стандартизированная Работа?

Стандартизированная работа — это основной инструмент бережливого производства, который фокусируется на передвижениях операторов и их работе. Этот метод применяется в производственной среде с повторяющимися процессами и используется прежде всего для устранения потерь. Он устанавливает четкие процедуры и последовательность работы операторов в производственном процессе, основываясь на трех элементах:

1. Время такта, которое является обратной величиной от скорости, с которой продукты должны производиться в процессе, чтобы удовлетворить потребительский спрос.

2. Последовательность работ, которые выполняет оператор за время такта.

3. Стандартный объем незавершенного производства в процессе, включая узлы и комплектующие, необходимые для обеспечения бесперебойной работы процесса.

Стандартизированная работа позволяет практиковать использование Lean инструментов Just-In-Time (Точно вовремя) и Jidoka (Автономизация или Встроенное качество) и обеспечивает базовую стабильность в процессах, чтобы гарантировать сохранение улучшений с течением времени.

Следует подчеркнуть, что «стандартизированная работа» не означает «стандарты работы или рабочие стандарты». В ThyssenKrupp уже были разработаны базовые стандарты работы в виде документов, описывающих спецификации процессов и показатели (длины, диаметры, допуски, и др). Но стандартизированная работа, как метод, не существовала.

Внедрение метода Стандартизированной работы

Специалисты Lean Institute Бразилия, обладающие знаниями и практическим примерами внедрения метода на производстве, во время двухдневного практического семинара обучали использованию этого инструмента. Для более быстрого последующего распространения полученных знаний в семинаре участвовали рабочие линии по производству коленчатых валов, а также из других производственных участков, таких как штамповка, ковка и др.

Первой задачей был хронометраж операций на фактическом рабочем месте или в гемба (в переводе с японского означает «цех») (в переводе с японского гемба — место, где создается ценность для потребителя – прим. переводчика). Доступное время инженерного отдела не рассматривалось. Кроме поддержки со стороны руководства и операторов, вовлеченных в процесс, было важно сделать выровненный график загрузки операторов (operator balance chart — OBC) для каждого оператора.

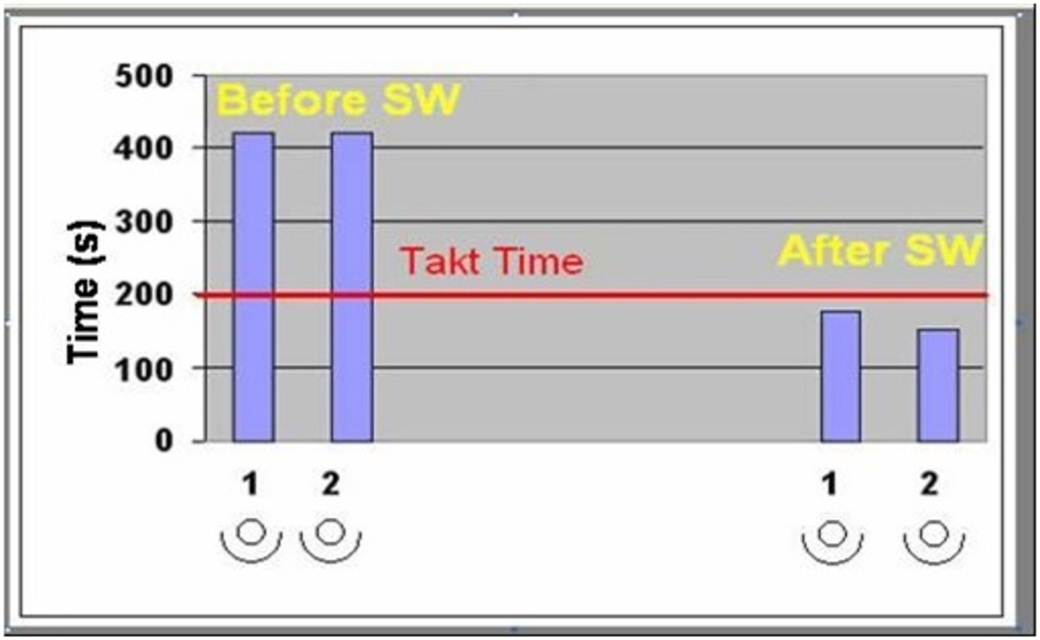

На рисунке 1 показано, что до внедрения метода Стандартизированной работы время цикла операторов было намного выше, чем время такта, а это означает, что операторы не успевают удовлетворять спрос клиентов в течение стандартной смены. Это всегда приводит к работе сверхурочно. После внедрения метода Стандартизированной работы операторы стали выполнять свои задачи за время, меньшее чем время такта, в соответствии со спросом клиентов за отведенное время.

Рисунок 1 – Выровненный график загрузки операторов (OBC); до и после внедрения метода Стандартизированной работы.

Источник: авторы (2006).

Кроме того, был проведен хронометраж времени работы машины, выполнены другие дополнительные задачи (например, хронометраж времени передвижений). Результаты были использованы для создания Таблицы совмещения стандартизированных работ (standardized work combination table — SWCT), как показано на рисунке 2.

Использование данных графика загрузки операторов, показанных на рисунке 1 (до улучшения), сделало возможным разработку Таблицы совмещения стандартизированных работ, показанной на рисунке 2, где перегрузка работой (превышающей время такта) для обоих операторов была очевидна…

Рисунок 2 — Таблица совмещения стандартизированных работ (до внедрения метода Стандартизированной работы.)

Источник: авторы (2006).

После внедрения метода Стандартизированных работ были достигнуты следующие результаты:

1. Загрузка оператора была распределена в соответствии с временем такта, что означало, что операторы могли удовлетворять спрос клиентов в срок, без переработок.

2. Некоторые операции оператора были перенесены на предыдущей рабочий центр, имеющий свободное время (контроль качества резьбы), таким образом, рабочее время операторов используется сейчас более эффективно.

3. Некоторые ручные операции теперь проводятся во время автоматической работы машины (например, удаление заусенцев и штамповка).

4. После того, как работы двух операторов были разделены, в передвижениях уже не было необходимости, поэтому эти потери были полностью устранены.

5. После снижения нагрузки операторов и выравнивания ритма работы по времени такта, потери от ожидания деталей с предыдущей операции были ликвидированы.

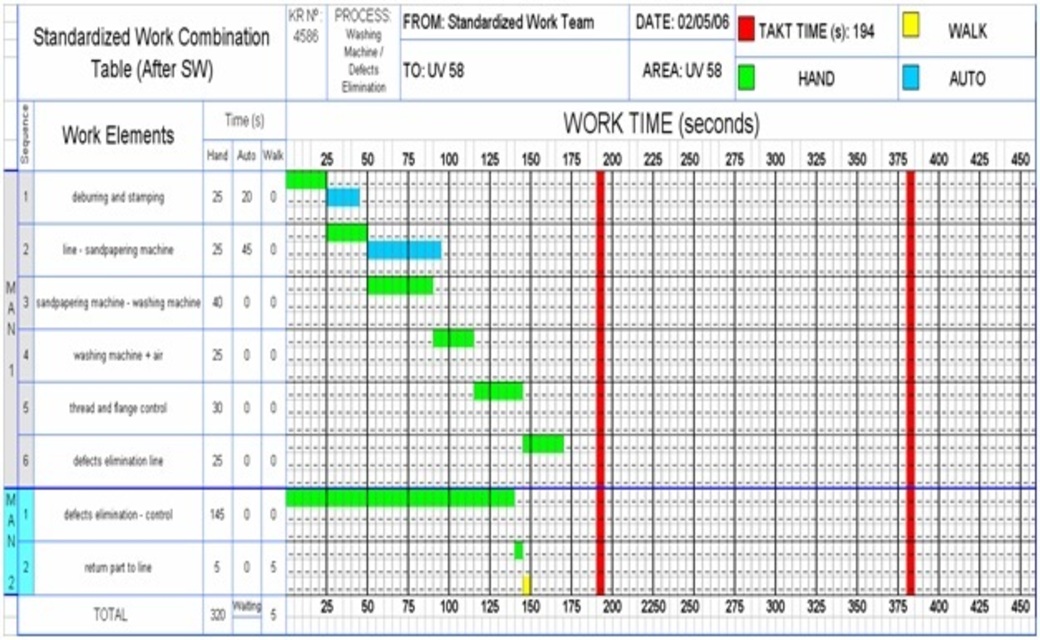

Как следствие, содержание работы оператора изменилось, как показано на рисунке 3.

Рисунок 3 — Таблица совмещения стандартизированных работ (после внедрения метода Стандартизированной работы.)

Источник: авторы (2006).

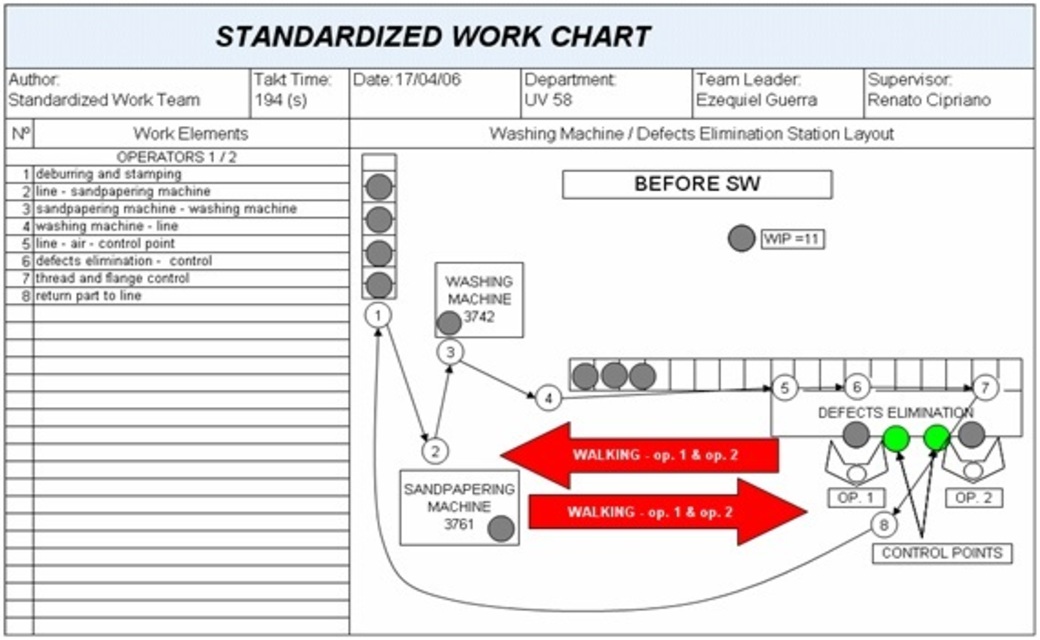

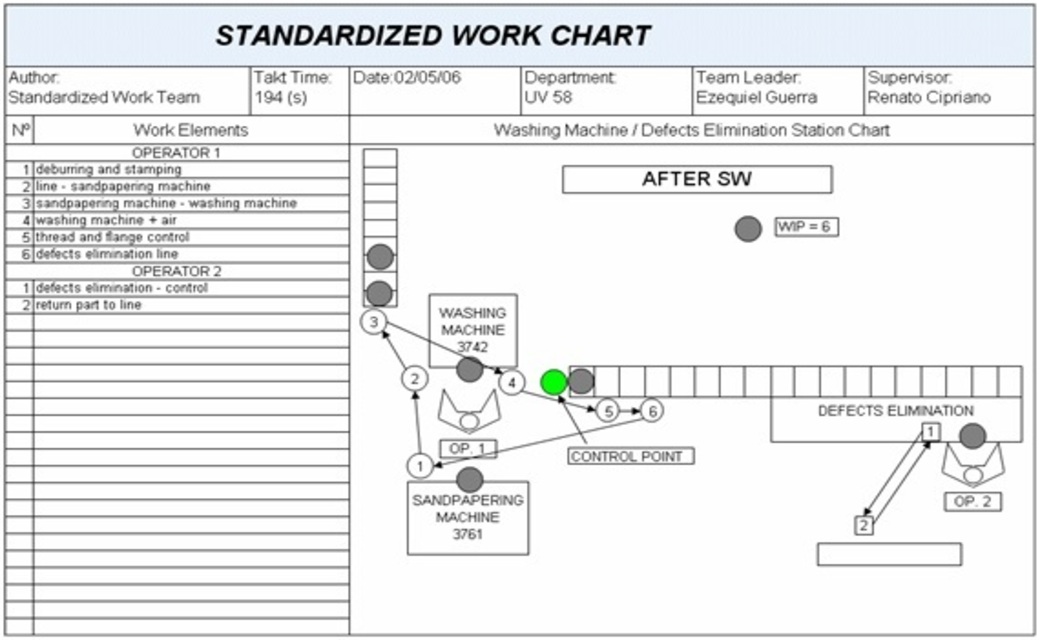

После принятия командой и операторами новой Таблицы совмещения стандартизированных работ (SWCT, рисунок 3) работа была стандартизирована с помощью Карты (схемы) стандартизированной работы (standardized work chart — SWC), как показано на рисунке 4a (до внедрения метода Стандартизированной работы) и рисунке 4б (после внедрения метода Стандартизированной работы).

Рисунок 4а — Карта (схема) стандартизированной работы, до внедрения метода Стандартизированной работы

Рисунок 4б — Карта (схема) стандартизированной работы, после внедрения метода Стандартизированной работы

Преимущества Стандартизированной работы

Без каких-либо финансовых инвестиций за счет внедрения метода Стандартизированной работы компания достигла следующих результатов:

1. Объем незавершенного производства (Work in Process — WIP) сократился на 40%

2. Передвижения операторов сократились (на 1,500 метров/день), трудоемкая работа передана в предыдущий рабочий центр

3. Производительность повысилась на 9% за счет распределения рабочих операций оператора по времени такта, исключения перегрузок оператора и устранения переработок (2 часа в день).

4. Повысилась степень удовлетворенности операторов. “Почему они не подумали об этом раньше?» — сказал оператор, увидев полученные результаты от внедрения метода Стандартизированной работы, понимая, что этот новый инструмент улучшил процесс его работы и облегчил его жизнь.

5. Улучшены условия безопасности. До внедрения метода Стандартизированной работы выполнение операций происходило на двух разных этажах. Операторам приходилось ходить вверх и вниз много раз в день, чтобы исполнить последовательность своей работы. После того, как операции были разделены, передвижения вверх и вниз были исключены. Что снизило риски несчастных случаев на работе, а также нагрузку операторов.

Усвоенные уроки

Внедрение метода Стандартизированной работы – сильный инструмент для поддержания кайдзен. Теперь компания может вносить улучшения, которые будут не только эффективны, но и постоянно и полностью поддержаны работниками. Командная работа, задействованная в этом проекте, открыла новые возможности для повышения производительности и увеличения прибыли.

Другие элементы бережливого мышления, такие как система вытягивания и создание непрерывного потока, основанного на времени такта, среди прочего, стали осознаннее, чем раньше, и теперь намного легче найти проблемные зоны. Таким образом, используя метод Стандартизированной работы и правильные способы решения проблем, можно обеспечить стабильность процессов.

Вовлечение операторов и руководителей имели важное значение для успешного внедрения метода Стандартизированной работы. Не только из-за повышения их уровня понимания и фактических знаний, но также и потому, что программы предложений стали более важными, и оператор, наконец, получил возможность участвовать в определении и улучшении его собственной работы.

Обучение операторов стало легче, ведь теперь все задания имеют четкое содержание и последовательность работы, от первого шага до последнего.

Развертывание метода Стандартизированной работы на других площадках TKMCL

Обучение и преимущества, полученные от внедрения метода Стандартизированной работы в этом пилотном проекте на производстве коленчатого вала, развертываются на других производственных линиях коленчатого вала, а также в других отделах, таких как производство поршневых штоков, ковка и т. д. Стандартизированная работа помогает Thyssenkrupp Metalurgica сделать рывок в своем Лин путешествии.

Библиография

В книге «Создание непрерывного потока» (на португальском языке) Рика Харриса и Майкла Ротера (Lean Institute Brasil, 2002) рассказывается, как составить График Загрузки Оператора. «Словарь терминов Лин» (португальский, Lean Institute Brasil, 2007, 2-е издание) обеспечивает более детальную информацию об основных терминах.

Об авторах

Gilberto Kosaka является исполнительным директором Lean Institute Brasil. Он работал в течение девяти лет в Toyota do Brasil, на позиции директора.

Marino Kishida — специалист по Лин из Института Лин в Бразилии. Он работал менеджером по производству на заводе Toyota do Brazil в Indaiatuba, где производится Corolla.

Ezequiel Guerra — мастер механической обработки.

Adriano Silva — младший инженер в TKMCL.

Участниками семинара по Стандартизированной работе были João Luiz Marassi, Luis Fernando Ruffino, Alessandro Pessoto, Elcio Ferracini and Renato Cipriano из TKMCL. Gilberto Kosaka является руководителем проекта TKMCL, а Walter Medeiros — промышленным директором.

Перевод с английского

Implementing Standardized Work at ThyssenKrupp in Brazil.