Применение Бережливого производства для повышения производительности труда: практический кейс Fedima Tyres

Перевод с английского статьи Application of Lean Manufacturing methodologies to improve productivity: Fedima Tyres case study

Аннотация

В настоящее время предприятия сталкиваются с серьезными проблемами, вызванными, главным образом, последствиями глобализации. Из-за реального риска не выжить в ситуации глобального экономического кризиса предприятия вынуждены развиваться, снижая издержки и повышая уровень своей производительности для того, чтобы эффективно бороться со своими глобальными конкурентами. Поэтому крайне важно и необходимо разработать и реализовать стратегии, которые помогают бизнесу преодолевать трудности. В этой перспективе чрезвычайно эффективно применение Бережливого производства, которое включает в себя набор инструментов и методологий, предназначенных для корректной диагностики производственных линий с целью обнаружения любых потерь, а также для поиска решений по их уменьшению или устранению.

В качестве исследования был взят кейс Fedima Tyres, где была проведена диагностика «Производственной линии №1» с исследованием технологий и времени производства, с последующей разработкой карты потока создания ценности текущего состояния. Были выявлены потери и предложены решения с целью уменьшения или, если возможно, устранения потерь с использованием, в основном, таких методов Бережливого производства, как SMED и Канбан. Результаты показали структурные изменения в существующем способе работы, революционные преобразования в продуктивном мышлении, а также создание нового подхода, позволяющего компании стать более эффективной, более конкурентоспособной, с оптимизмом и уверенностью смотреть в будущее.

Ключевые термины: Производительность, Применение Бережливого Производства, Методы анализа операций, Карта Потока Создания Ценности, Система 5C, SMED, Канбан.

1 Введение

В настоящее время предприятия сталкиваются с серьезными проблемами, которые объективно являются последствиями «Глобального мира». Постоянно растущий фокус на качестве товаров и услуг может быть единственным решением этой проблемы.

Бережливое производство — это революционная методология, которая содержит потенциал для увеличения производственной мощности фактически любого предприятия с помощью определенного набора методов и инструментов, и в нынешние времена полные кризисов, захватывает все большее количество компаний и целые категории отраслей.

Представляемая сейчас работа демонстрирует, как применение методов Бережливого производства по устранению потерь и постоянного улучшения трансформировало процесс работы производственной линии №1 предприятия Fedima Tyres. В этом конкретном случае методология Бережливого производства стала инструментом выявления и устранения потерь.

2 Историческая Справка

Промышленная революция, начавшаяся в Англии в восемнадцатом веке, принесла человечеству большие перемены. Впервые оно столкнулись с неизвестными реалиями, такими как размещение машин на рабочих местах.

2.1 Массовое производство

В начале двадцатого века, когда во всем мире произошла промышленная революция, Генри Форд основал компанию Ford Motors. Он заложил основы новой производственной системы — «Массовое производство», внутри этой системы он в 1915 году разработал первую производственную линию (Bhagwat, 2005). Ford Motors росла быстро и эффективно, пока в 1940 году не началась Вторая мировая война, которая изменила ситуацию в промышленности в целом. В послевоенные годы возникла острая необходимость восстановить разрушенное. Однако в связи с невысокой производительностью компании были вынуждены повышать свою эффективность. Для компаний с массовым производством производительность улучшалась только через создание больших запасов, не смотря на негативные последствия и рост номенклатуры продукции (Riezebos et al., 2009).

Тогда и возникла необходимость разработать иную систему с меньшим количеством складских запасов, которая гарантировала бы возможность работы с разнообразной номенклатурой.

2.2 Производственная система Toyota

Рождение производственной системы Toyota было основано на стремлении создать непрерывный поток, не зависящий от длинных производственных циклов или высоких запасов, чтобы быть эффективным, в противоположность массовому производству (Melton, 2005).

Двумя столпами Производственной системы Toyota (TPS) являются:

Система Встроенное качество (Jidoka) — автоматическое обнаружение дефектов, примененная впервые на станке Sakichi Toyodas, и

Система точно-вовремя (Just In Time, JIT), разработанная Kiichiro Toyoda, который однажды заявил, что лучший способ работы — это производство качественной детали, в нужный момент времени и в необходимом количестве.

В 1950 году Эйдзи Тойода взял на себя управление фирмой, и после посещения США осознал, что Япония не может внедрить систему «массового производства», будучи меньшим рынком с меньшим потенциалом.

Эйджи Тойода возложил на Тайити Оно, который ранее работал инженером-механиком в ткацкой промышленности, ответственность за создание альтернативной производственной системы, которая могла бы производить больший ассортимент продукции, с меньшим количеством запасов, при этом удовлетворяя потребности клиентов. Тайити Оно считал, что его видение станет преимуществом для внедрения новой производственной системы. Он быстро осознал, что гибкость производственной линии была ключевой характеристикой для развития компании, и способствовал сокращению размеров партий для растущего ассортимента, и именно по этой причине ему пришлось разрабатывать методы снижения времени переналадок оборудования. Сигео Синго разработал дополнительные методы сокращения времени переналадок. Другие методы, такие как Kanban, были разработаны и внедрены с целью придания гибкости производственной линии Toyota (Holweg, 2006).

3 Бережливое производство

Концепция Бережливого производства была впервые описана в 1990 году, когда Womack, Jones и Roos опубликовали книгу «Машина, которая изменила мир», описывающую концепции и методы производственной системы Toyota объясняющую эту новую систему (Shah, 2007).

Бережливое производство родилось в результате решения по сокращению потерь (по-японски ”Muda») (Pool et al., 2010).

Тайити Оно, в 1988 году, определил семь видов потерь:

- Перепроизводство – производство продукции свыше существующего спроса;

- Ожидание — ожидание следующего шага в потоке;

- Транспортировка — перемещение продуктов, которое на самом деле не является необходимым;

- Излишняя обработка — дополнительные операции из-за возникновения дефектов или не являющиеся необходимыми;

- Запасы — представляют собой сырье, материалы, незавершенную и готовую продукцию, которые не находятся в процессе обработки;

- Движение – этот вид потерь состоит в том, что люди или оборудование перемещаются больше, чем необходимо;

- Дефекты — конечные продукты, которые не соответствуют техническим требованиям заказчика.

Womack и Jones в 1996 году идентифицировали также восьмую потерю, которая была определена как недостаточное раскрытие человечного потенциала, особенно это касается идей и творческих способностей (Hicks, 2007).

3.1 Бережливое Мышление

В 1996 году Womack и Jones опубликовали книгу «Бережливое производство – как избавиться от потерь и добиться процветания вашей компании». Эта книга представляет собой информативное руководство по созданию Бережливого предприятия (Hicks, 2007). Эти понятия фундаментальны и революционны, что означает начало новой эры:

- Определение ценности;

- Поток создания ценности;

- Поток;

- Вытягивание;

- Совершенствование.

Эта концепция определяет, как применять бережливые принципы в практической деятельности предприятия с целью устранения или сокращения потерь, как разрабатывать стратегии непрерывного совершенствования.

3.2 Инструменты

Бережливое производство — это внедрение набора методов и инструментов, направленных на сокращение потерь по всей производственной линии (Sherrer-Rathje et al., 2008).

3.2.1 Анализ методов и времени операций

Этот анализ является фундаментальным инструментом для понимания операционной деятельности в каждой компании, предоставляя возможности для качественного и количественного анализа.

3.2.2 Картирование потока создания ценности

Карта потока создания ценности представляет собой схему всех операций (добавляющих и не добавляющих ценности), которые необходимы для прохождения продукта или партии продуктов через все производство, начиная с поступления сырья и заканчивая потребителем.

Этот инструмент позволяет быстро и эффективно определять состояние производственной линии, позволяет обнаруживать потери и искать улучшения, не только материального, но и информационного потока (Abdulmalek et al., 2006).

3.2.3 Система 5C (5S System)

Этот инструмент обеспечивает организацию труда, нацеленную на создание организованных потоков с четкой информацией о материалах, легко доступной при стандартных рабочих процедурах, где любую ошибку или дефект, выходящие за пределы нормы, можно увидеть немедленно. Выработка этих новых привычек и правил работы значительно сократила ущерб и потерю времени в обычной деятельности. Методология 5 С является основой для реализации философии Бережливого производства (Parrie, 2007).

3.2.4 Система быстрой переналадки оборудования (SMED)

Этот инструмент заключается в качественной подготовке процесса переналадки, целью его является уменьшение времени переналадки, что увеличивает продуктивное время работы производства. Крайне важно исключить все ненужные действия, способствующие общему улучшению производственных линий (McIntosh et al., 2001).

3.2.5 Канбан

Японское слово «канбан» означает «карточка» или «ярлык». Одна из главных характеристик системы канбан — это вклад в концепцию, которая позволяет клиенту получить продукт, который он хочет. Эффективно разработанный канбан предотвращает развитие избыточных запасов, поскольку сырье поступает в работу на производственную линию только после запроса, тем самым поддерживая баланс во взаимоотношениях между запасами и запросами от клиентов (Chan, 2001). Канбан был разработан в рамках TPS с целью контроля уровня запасов готовой продукции, незавершенного производства и запасов сырья и материалов, в соответствии с концепцией JIT (точно-вовремя) (Jackson et al., 2010).

3.2.6 Защита от ошибок (Poka-Yoke)

Poka-Yoke — это жаргонное японское слово, означающее «доказательство ошибки». Этот инструмент предлагает использовать автоматические устройства для предотвращения дефектов или ошибок. Система направлена на установление ограничений действий для обеспечения качественного выполнения работ (Al-Araidah et al., 2009).

4 Применение Бережливого Производства

Данное исследование было проведено с целью изучения производственной линии № 1 предприятия Fedima Tyres в соответствии с философией бережливого производства.

4.1 Диагностика

Диагностика заключается в представлении текущего состояния производственной линии №1 с целью выявления критических секторов, а также существующих потерь. Для получения информации о типичных показателях спроса, которые соответствуют также среднему объему производства за день, рассматривалось производство первого квартала текущего года.

4.1.1 Первичный Осмотр

Это первый производственный участок. В его задачи входит проверка корпуса и определение возможности восстановления.

За счет применения метода анализа способов и времени операций был выявлен показатель загрузки 72,75% (при производстве 680 единиц). На этом производственном участке доля непроизводительного времени составила 33% .

4.1.2 Очистка

Этот производственный участок отвечает за удаление резины с кожуха для получения композита, который будет повторно использоваться для производства новых шин.

Был определен показатель загрузки в 55,63%. Непроизводительное время составило 45%.

4.1.3 Нанесение клея

Этот сектор отвечает за распыление клея в композите, чтобы обеспечить более устойчивую связь с новой резиной.

Был определен показатель загрузки в61,5%. Непроизводительное время составило 33%.

4.1.4 Экструзия

Эта операция заключается в нанесении вулканизированной резины на поверхность корпуса.

Были диагностированы 71,78% загрузки и 24% непроизводительного времени.

4.1.5 Балансировка

Включает применение небольших полос предварительно вулканизированной резины, обеспечивающих равномерное распределение массы в будущей шине.

Было определено 64,32% загрузки и 37% непроизводительного времени.

4.1.6. Установка боковых полос

Эта операция заключается в присоединении предварительно вулканизированных резиновых полос с обеих сторон.

Было диагностировано 98,63% загрузки и 41% непроизводительного времени.

4.1.7 Вулканизация

Этот участок отвечает за подачу тепла и давления на шину, придавая ему окончательный вид.

Было определено 65,37% загрузки и 37% непроизводительного времени.

Также важно отметить, что этот участок не является гибким по сравнению с другими участками. Он имеет большее время производства и имеет технические характеристики, которые определяют значительные ограничения в производственной линии.

4.2 Карта потока создания ценности текущего состояния

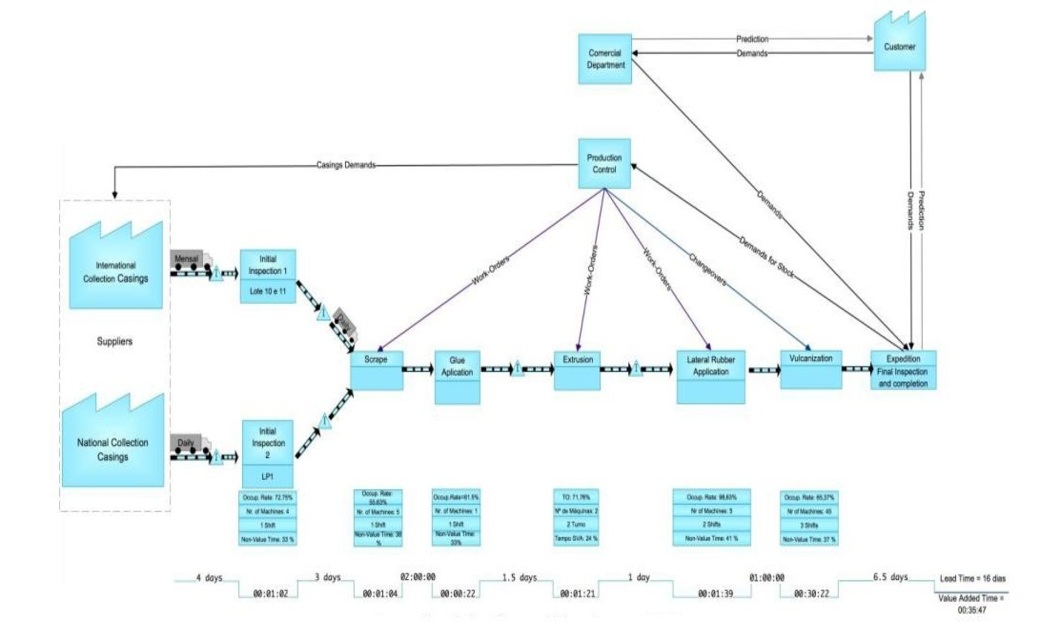

С целью планирования структуры производственной линии, была разработана карта потока создания ценности, на рисунке 1.

Рисунок 1 – Карта Потока Создания Ценности текущего состояния.

Рисунок 1 – Карта Потока Создания Ценности текущего состояния.

Анализируя карту потока создания ценности, можно определить следующие проблемы:

- Выталкивающее производство;

- Отсутствие коммуникации между производственными участками и между производственными и коммерческим отделами;

- Наличие двух начальных участков контроля;

- Ручная (не автоматизированная) информация;

- Избыток запасов.

Для того, чтобы решить эти проблемы и улучшить систему, были использованы инструменты Бережливого производства.

4.3 Решения

После постановки диагноза необходимо применять методы, обеспечивающие устойчивое решение проблемы потерь, обнаруженных в результате анализа Производственной линии №1.

4.3.1 SMED

Эта методология направлена на быструю и эффективную замену штампов. Предлагается оптимизировать шаги, выполняемые оператором, и все операции, относящиеся к этому процессу.

Основным преимуществом этой методологии является обеспечение гибкости в секторе вулканизации, а следовательно, и на всей производственной линии. Она позволяет сократить непроизводительное время, связанное с переналадкой, оптимизировать процесс. В этом случае использование методологии SMED привело к сокращению на 82,63% времени переналадки, дополнительно с уменьшением инвестиций за счет обеспечения новых производственных мощностей.

4.3.2 Улучшенная планировка

Предлагается изменить планировку, чтобы решить многочисленные нерешенные проблемы, связанные с неправильной транспортировкой материалов, ненужными перемещениями рабочих, доставкой всех типов кожухов на производственную линию №1, где они занимать ненужное пространство на заводе, что приводит к беспорядку и путанице, рисунок 2.

Также предлагается, что новая планировка учитывает все принципы 5 С, с тем чтобы внести дополнительные чистоту, организацию, практичность и простоту, делая нахождение операторов на рабочем месте более приятным, тем самым способствуя общей удовлетворенности компанией.

Ожидается, что это изменение освободит около 35% производственных площадей.

Рисунок 2 – Реорганизованная планировка

Рисунок 2 – Реорганизованная планировка

4.3.3 Канбан

Эта методология привносит новое мышление, способствуя вытягиванию производства, устраняя излишние запасы, и приводит к значительному сокращению времени выполнения заказа.

Эта методология способствует улучшению связи между производственными участками, улучшению взаимодействия, способствуя плавности движения материала в системе. Карты Канбан отвечают за приведение материала в порядок, корректировку и балансирование запасов. Каждый запрос на продукт приводит к появлению отдельной карты, что способствует улучшению управляемости, сокращению избытка запасов и больших очередей.

Благодаря этому ожидается сокращение времени выполнения заказа на 65,73%.

4.3.4. Пилотный проект по внедрению продвинутой модели коммуникации и управления.

Эта модель имеет целью объединить всю производственную линию, предлагая программное обеспечение, облегчающее коммуникацию между производственными участками и саморегулирование рабочих заданий. Назначение программного обеспечения видно на рисунке 2.

4.3.4.1 Poka-Yoke — Простая система профилактики ошибок и дефектов

Для обеспечения корректного считывания программных данных предлагается система предотвращения ошибок, цель — проверка достоверности полученных значений и корректное управление рабочими заданиями.

Рисунок 3 – программное обеспечение для управления.

Рисунок 3 – программное обеспечение для управления.

4.4 Карта потока создания ценности будущего состояния

Согласно методологии картирования потока создания ценности, на Рис. 4 представлена карта потока создания ценности будущего состояния. Эта карта не является окончанием данного исследования, она должна быть началом нового проекта по ликвидации потерь после новой диагностики. Это одна из важных концепций бережливого производства: достижение совершенства в процессе непрерывного совершенствования, называемого Кайдзен.

По результатам анализа карты потока создания ценности видны следующие улучшения в:

* вытягивающем производстве;

* качестве коммуникаций между производственными участками;

* сокращении времени выполнения заказа;

* обработке только запущенных в производство каркасов шин;

* компьютерной поддержке управления каркасами шин;

* выравнивание запасов между производственными участками с помощью системы супермаркетов;

* сближении производственных и коммерческих подразделений;

* своевременном планировании производства;

* возможности делать конкретные прогнозы и согласовывать их;

* секторе применения резиновых материалов;

* сокращении запасов готовой продукции;

* сокращение численности рабочих на участке вулканизации;

* стандартизации участка первичного контроля;

* совершенствовании производственной системы.

Можно утверждать, что силы, поддерживающие бережливость, всегда сильнее противоположных.

Рисунок 4 – Карта Потока Создания Ценности будущего состояния

5 Выводы

В результате применения методов анализа был выявлен ряд проблем, среди которых особое внимание уделялось недостаточной гибкости производственной линии, избытку запасов, нехватке свободных площадей на заводе, неэффективному взаимодействию между участками, а также проблемами в планировании и контроле деятельности, которые, как правило, приводят к проблемам эффективности производства.

С помощью предложенных решений можно устранять проблемы, привнося новую перспективу продуктивного мышления и новое отношение к производственной линии №1.

Производство с меньшим количеством потерь и уменьшенным временем цикла на произведенную единицу продукции приводит к последующему снижению затрат, что в итоге делает компанию более производительной и более конкурентоспособной.

6 Ссылки

- Abdulmalek, A., Rajgopal, J., 2007. “Analyzing the benefits of lean manufacturing and value stream mapping via simulation: A process sector case study”. Int. J. Production Economics 107 223-236.

- Al-Araidah, O., Jaradat, M.A.K., Batayneh, W., 2010. “Using a fuzzy Poka-Yoke based controller to restrain emissions in naturally ventilated environments”. Expert Systems with Applications 37 4748-4795.

- Bhagwat, N.V., 2005. “Balancing a U-Shaped Assembly Line by applying Nested Partitions Method”. Iowa State University, Ames, Iowa.

- Chan, F.T.S., 2001. “Effect of kanban size on just-in-time manufacturing systems”. Journal of Materials Processing Technology 116 146-160.

- Fang, N., Cook, R., Hauser, K., 2006. “Work in Progress: An Innovative Interdisciplinary Lean Manufacturing Course”. 36th ASEE/IEEE Frontiers in Education Conference, Session M4H.

- Hicks, B.J., 2007. “Lean information management: Understanding and eliminating waste”. International Journal of Information Management 27 233-249.

- Holweg, , 2006. “The genealogy of lean production”. Journal of Operations Management 25 (2007) 420-437.

- McIntosh, I., Culley, S.J., Mileham, A.R., Owen, G.W., 2001. “Changeover improvement: A maintenance perspective”. Int. J. Production Economics 73 153-163.

- Melton, T. “The BenefitsofLean Manufacturing, What Lean Thinking has to Offer the Process Industries”. MIME Solutions Ltd, Chester, UK, Junho 2005.

Перевод с английского. Оригинал статьи: Application of Lean Manufacturing methodologies to improve productivity: Fedima Tyres case study