FMEA – инструмент для выявления рисков в процессах и продуктах

FMEA анализ или Анализ причин и последствий отказов (Failure modes and effects analysis) – это инструмент для анализа потенциальных ошибок и их последствий. Метод широко применяется в оценке качества процессов и продуктов и предназначен для выявления потенциальных дефектов, причин их возникновения и последствий для конечного потребителя.

FMEA анализ может затрагивать не только отдельные конструкции, но и производственные процессы, функционирование всей системы в целом, а также каждой части по отдельности. FMEA анализ рассматривается как эффективная методика по снижению рисков, что особенно актуально при производстве продукции, к которой предъявляются особые требования по безопасности. Поэтому, впервые она стала применяться в оборонной и аэрокосмической промышленности США.

Эффективность FMEAанализа заключается в том, что благодаря усилиям на начальной стадии, можно добиться реального повышения качества на всех этапах жизненного цикла продукта. Кроме того, исключение возможных дефектов позволяет существенно снизить количество доработок, а также уменьшить риски последствий. Можно привести свежий пример Samsung, когда неучтенные огрехи в безопасности аккумуляторов для смартфонов стали причиной отзыва миллионов моделей новой флагманской линейки, причинив огромный финансовый и репутационный вред.

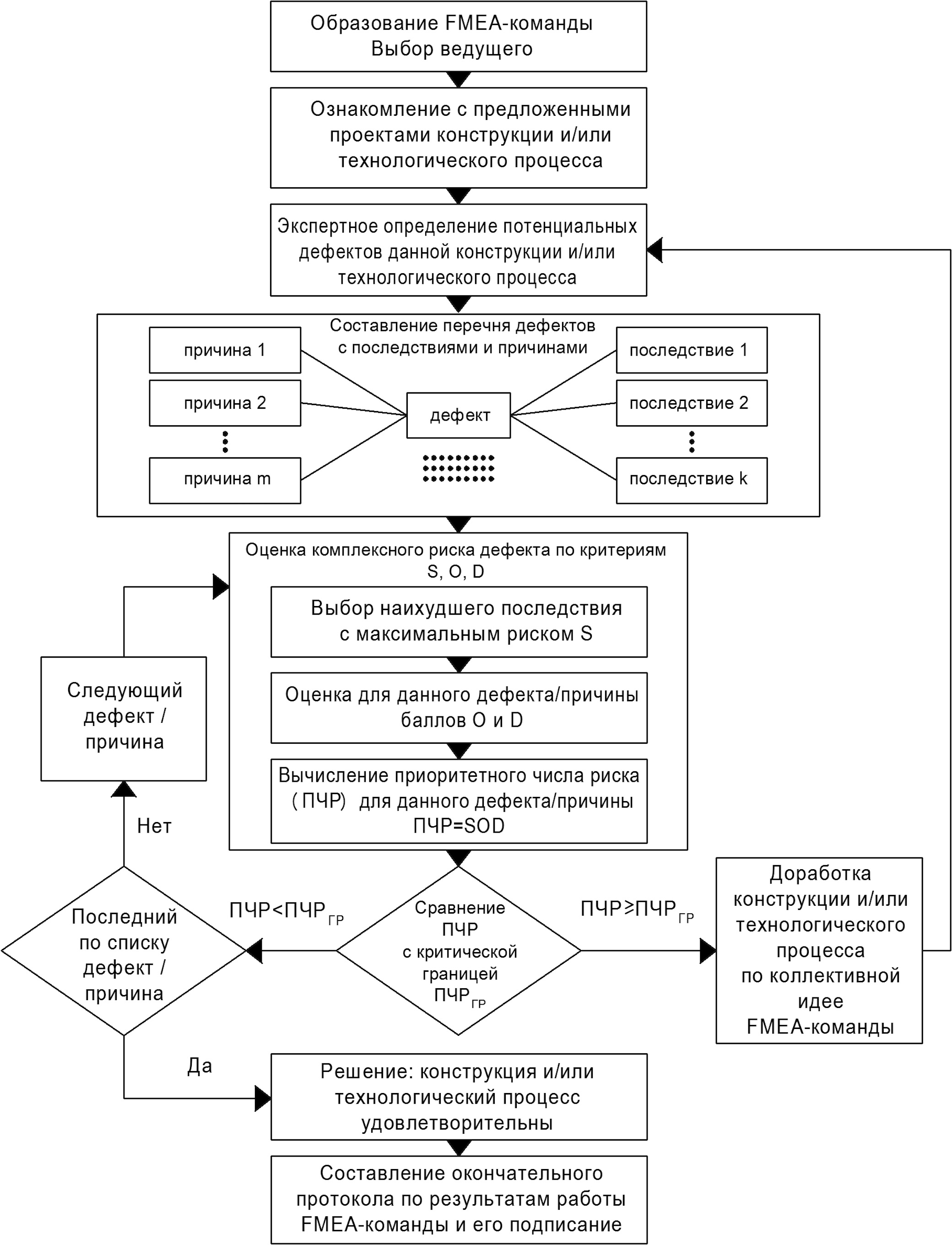

Алгоритм проведения FMEA анализа:

Этапы проведения FMEA-анализа:

- Собирается специально обученная команда и определяется объект исследования. Если это сложная, составная структура, то четко очерчиваются границы, в рамках которых проводится FMEA анализ.

- Составляется список тех элементов процесса, системы, конструкции, которые могут привести к возникновению отказов.

- Для выбранных на предыдущей стадии объектов анализируются потенциальные варианты серьезных несоответствий.

- Последствия от каждого из перечисленных в предыдущем пункте дефектов высчитываются по десятибальной шкале значимости (SEV).

- Определяются возможные причины этих отказов. Присваивается оценка вероятности их возникновения по десятибальной шкале (OCC).

- Устанавливаются существующие способы контроля, которые призваны не допустить возникновения причин, ведущих к дефектам. По десятибальной шкале формируется рейтинг обнаружения (DET), который оценивает способность выявления ошибки.

- Высчитывается приоритетное число риска (ПЧР, RPN), получаемое перемножением трех чисел: SEV, OCC, DET.

- Определяются те действия, которые призваны уменьшить тяжесть наиболее серьезных по выявленному ранжированию дефектов, снизить вероятность причин их появления, усилить меры контроля по обнаружению. Формируется список ответственных из команды за реализацию описанных мер.

- После применения этих действий, все числовые показатели высчитываются заново. Оцениваются результаты и эффективность работы.

Ниже приведены шкалы значимости потенциального отказа (S), вероятности возникновения дефекта (О), вероятности обнаружения дефекта (D):

| Фактор S | Фактор О | Фактор D |

| 1 — очень низкая (почти нет проблем) | 1 — очень низкая | 1 — почти наверняка дефект будет обнаружен |

| 2 — низкая (проблемы решаются работником) | 2 — низкая | 2— очень хорошее обнаружение |

| 3 — не очень серьезная | 3 — не очень низкая | 3 — хорошее |

| 4 — ниже средней | 4 — ниже средней | 4 — умеренно хорошее |

| 5 — средняя | 5 — средняя | 5 — умеренное |

| 6 — выше средней | 6 — выше средней | 6 — слабое |

| 7 — довольно высокая | 7 — близка к высокой | 7 — очень слабое |

| 8 — высокая | 8 — высокая | 8 — плохое |

| 9 — очень высокая | 9 — очень высокая | 9 — очень плохое |

| 10 — катастрофическая (опасность для людей) | 10 — 100%-ная | 10 — почти невозможно обнаружить |

При реализации важно помнить, что все числовые данные должны подсчитываться максимально объективно, в процессе «мозгового штурма» участники команды предлагать реальные идеи по улучшению процессов, а выработанные действия согласовываться со всеми заинтересованными отделами. Если анализ будет лишь формальной процедурой, то результатов это не принесет.

Метод FMEA анализа с успехом применяется в России во многих государственных и частных компаниях, благодаря его простоте и эффективности. Сокращение дефектов, потерь от последствий, улучшение качества – все это доказывает несомненную полезность FMEA-анализа.